Dans l'industrie aérospatiale, le pressage isostatique à froid (CIP) est un processus de fabrication essentiel utilisé pour former des composants de forme complexe et hautement fiables à partir de matériaux avancés. Ces pièces sont conçues pour fonctionner sans défaut sous des températures et des pressions extrêmes, contribuant directement à la réduction des taux de défaillance des composants et à une amélioration significative de la sécurité globale des aéronefs.

La valeur fondamentale du CIP dans l'aérospatiale n'est pas seulement sa capacité à façonner des matériaux difficiles, mais sa capacité unique à produire des composants avec une densité exceptionnellement uniforme. Cette uniformité élimine les vides internes et les points de contrainte, qui sont les principales sources de défaillance dans les applications de haute performance.

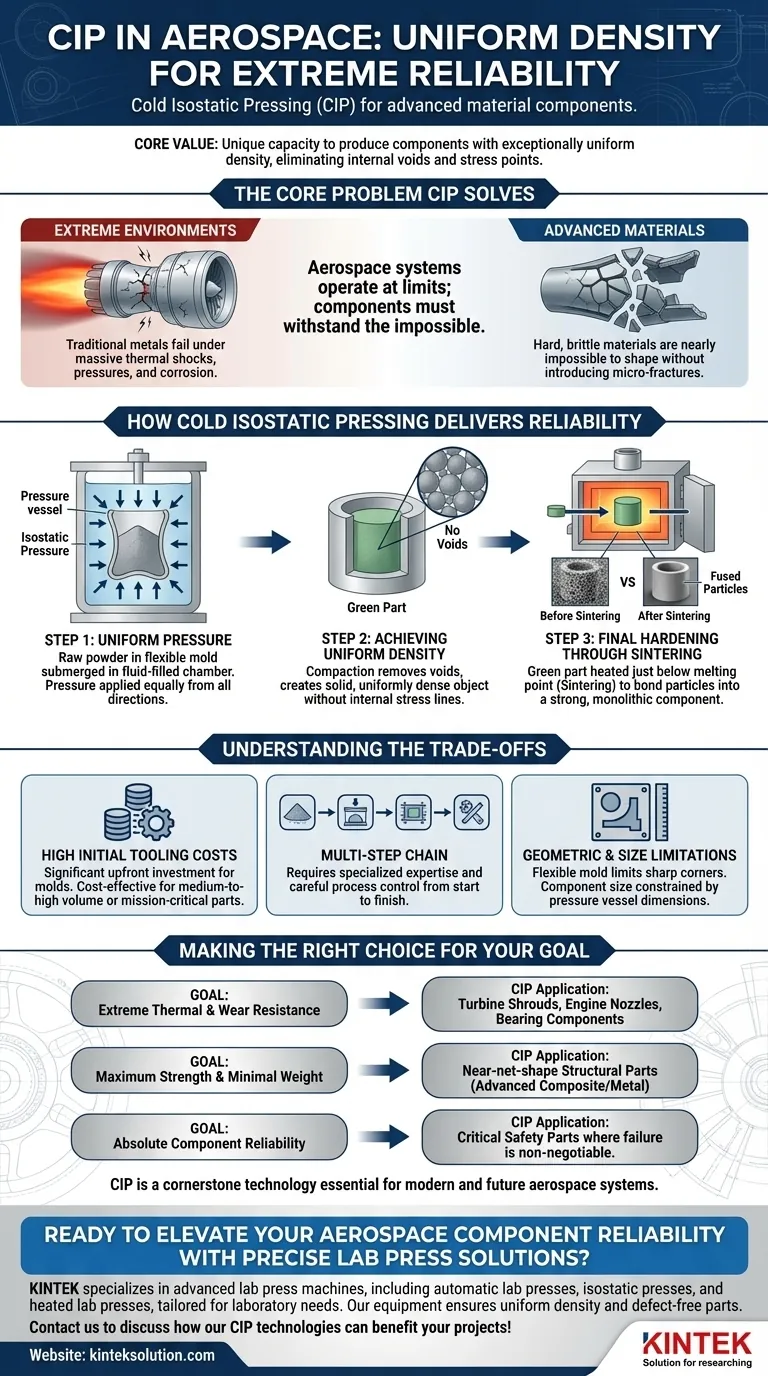

Le problème fondamental que résout le CIP

Les systèmes aérospatiaux fonctionnent aux limites de la science des matériaux. Les composants des moteurs à réaction, des fusées et des avions à grande vitesse sont soumis à des forces et des températures qui feraient échouer instantanément les matériaux conventionnels.

Le défi des environnements extrêmes

Les composants critiques doivent résister aux chocs thermiques massifs, aux pressions intenses et aux conditions corrosives ou abrasives extrêmes. Les métaux traditionnels manquent souvent de la résistance thermique requise ou du rapport résistance/poids nécessaire pour ces applications de nouvelle génération.

La difficulté des matériaux avancés

Les ingénieurs se tournent vers les céramiques avancées et les composites à matrice métallique pour leurs propriétés supérieures. Cependant, ces matériaux sont souvent extrêmement durs et cassants, ce qui rend presque impossible leur façonnage par des méthodes traditionnelles comme le forgeage ou l'usinage sans introduire de microfissures qui compromettent leur intégrité.

Comment le pressage isostatique à froid assure la fiabilité

Le CIP surmonte ces défis en formant la poudre de matériau en une forme solide avant qu'elle ne soit entièrement durcie. Cette étape de pré-consolidation est la clé pour produire une pièce finale sans défaut.

Le principe de la pression uniforme

Le processus commence par le placement de la poudre de matière première (par exemple, de la poudre de céramique ou de métal) dans un moule flexible et étanche à l'air. Ce moule est ensuite submergé dans une chambre à haute pression remplie de fluide. Le fluide est pressurisé, exerçant une force égale (pression isostatique) sur le moule depuis toutes les directions simultanément.

Obtenir une densité uniforme

Cette pression uniforme compacte les particules de poudre ensemble, éliminant systématiquement les vides et créant un objet solide et de densité uniforme appelé « pièce verte ». Parce que la pression est appliquée de manière égale de tous les côtés, aucune force de cisaillement interne ni ligne de contrainte n'est créée pendant la compaction.

Durcissement final par frittage

La pièce verte, bien que solide, est encore fragile. Elle est soigneusement retirée du moule et placée dans un four à haute température. Ce processus secondaire, appelé frittage, chauffe la pièce juste en dessous de son point de fusion, provoquant la liaison et la fusion des particules individuelles en un composant monolithique solide avec ses propriétés finales souhaitées.

Comprendre les compromis

Bien que puissant, le CIP est un processus spécialisé avec des considérations spécifiques. Ce n'est pas une solution universelle pour tous les besoins de fabrication.

Coûts d'outillage initiaux élevés

La conception et la fabrication des moules flexibles requis pour le CIP peuvent entraîner un investissement initial important. Cela rend le processus le plus rentable pour les séries de production de volume moyen à élevé ou pour les pièces critiques où le coût de défaillance est inacceptablement élevé.

Une chaîne de fabrication multi-étapes

Le CIP est une étape dans un processus plus long qui comprend la préparation de la poudre, le pressage, le frittage et potentiellement une finition ou une usinage final. Cette complexité nécessite une expertise spécialisée et un contrôle rigoureux du processus du début à la fin.

Limitations géométriques et de taille

La forme finale est définie par le moule flexible, ce qui peut limiter les coins extrêmement vifs ou les caractéristiques très fines. De plus, la taille du composant est limitée par les dimensions du vaisseau sous pression utilisé pour le processus CIP.

Faire le bon choix pour votre objectif

Pour déterminer si le CIP est l'approche correcte, considérez l'objectif d'ingénierie principal de votre composant.

- Si votre objectif principal est une résistance extrême à la chaleur et à l'usure : Le CIP est la méthode de choix pour créer des pièces céramiques complexes telles que des écrans de turbine, des buses de moteur ou des composants de roulement qui doivent survivre à une chaleur et à une friction intenses.

- Si votre objectif principal est une résistance maximale avec un poids minimal : Le processus est idéal pour consolider des poudres composites ou métalliques avancées en pièces structurelles de forme quasi-finale où l'obtention d'une densité uniforme est cruciale pour la performance.

- Si votre objectif principal est une fiabilité absolue des composants : La capacité éprouvée du CIP à éliminer les défauts internes qui conduisent à une défaillance catastrophique en fait un choix essentiel pour toute pièce où la sécurité et la fiabilité ne sont pas négociables.

En fin de compte, le pressage isostatique à froid est une technologie fondamentale qui permet l'utilisation de matériaux avancés essentiels aux systèmes aérospatiaux modernes et futurs.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Le pressage isostatique à froid (CIP) applique une pression uniforme aux matériaux en poudre dans un moule flexible, suivi d'un frittage pour le durcissement. |

| Avantage clé | Produit des composants avec une densité uniforme, éliminant les vides et les points de contrainte pour une fiabilité accrue. |

| Applications | Utilisé pour les écrans de turbine, les buses de moteur et les pièces structurelles dans l'aérospatiale nécessitant une résistance extrême à la chaleur et une résistance élevée. |

| Compromis | Coûts d'outillage initiaux élevés, processus multi-étapes et limitations géométriques basées sur la taille du moule et de la cuve sous pression. |

Prêt à améliorer la fiabilité de vos composants aérospatiaux grâce à des solutions de presse de laboratoire précises ? KINTEK se spécialise dans les machines de presse de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins du laboratoire. Nos équipements garantissent une densité uniforme et des pièces sans défaut, améliorant la sécurité et la performance dans les environnements extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies CIP peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure