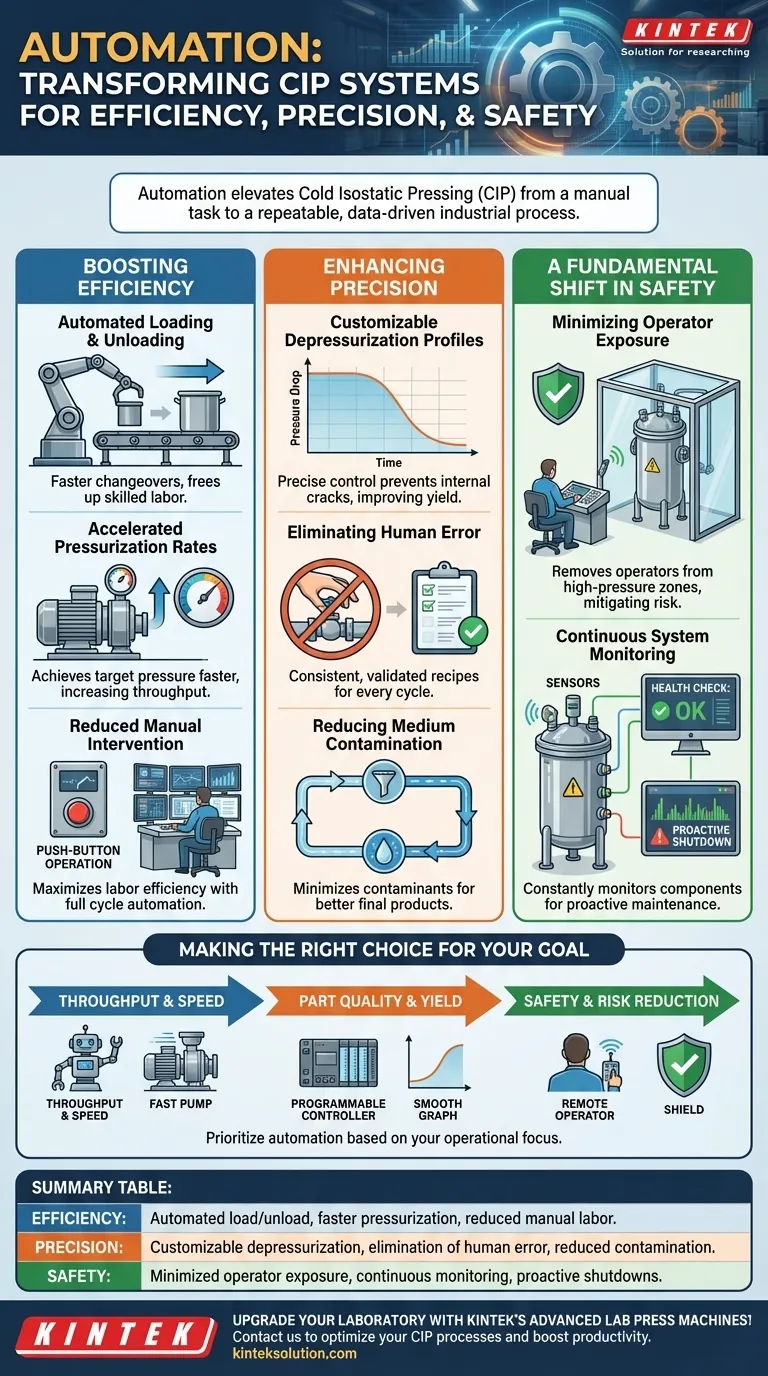

En bref, l'automatisation a fondamentalement amélioré les systèmes de pressage isostatique à froid (CIP) en les rendant plus efficaces, plus précis et nettement plus sûrs. Les avancées clés comprennent le chargement et le déchargement automatisés, des taux de pressurisation accélérés et des profils de dépressurisation hautement personnalisables, qui réduisent ensemble le travail manuel, minimisent l'erreur humaine et garantissent des résultats cohérents et de haute qualité.

Le point essentiel est que l'automatisation fait passer le CIP d'une tâche manuelle et dépendante de l'opérateur à un processus industriel hautement répétable et piloté par les données. Ce changement augmente non seulement la productivité, mais améliore également de manière critique la sécurité des opérateurs en les éloignant des opérations à haute pression potentiellement dangereuses.

Amélioration de l'efficacité opérationnelle

L'automatisation s'attaque directement aux aspects les plus longs et les plus exigeants en main-d'œuvre du processus CIP traditionnel. Le résultat est un débit accru et des cycles de production plus prévisibles.

Chargement et déchargement automatisés

Le déplacement manuel de moules lourds dans et hors d'une chambre de pression est lent, physiquement exigeant et constitue un goulot d'étranglement dans la production.

Les systèmes automatisés utilisent des convoyeurs, des robots ou d'autres mécanismes pour gérer toute cette séquence. Cela réduit considérablement le temps de changement entre les cycles et libère les opérateurs qualifiés pour des tâches plus précieuses.

Taux de pressurisation accélérés

Les systèmes automatisés modernes incorporent souvent des pompes plus puissantes et une logique de contrôle optimisée. Cela leur permet d'atteindre la pression isostatique cible beaucoup plus rapidement que les équipements plus anciens à commande manuelle.

Même quelques minutes gagnées par cycle se traduisent par une augmentation significative du débit quotidien ou hebdomadaire.

Intervention manuelle réduite

Au-delà du chargement, l'automatisation gère l'ensemble de la séquence du cycle, de l'étanchéité de la chambre à l'exécution du profil de pression et à la dépressurisation.

Ce fonctionnement « par bouton-poussoir » signifie qu'un seul opérateur peut potentiellement superviser plusieurs machines, maximisant ainsi l'efficacité de la main-d'œuvre.

Amélioration de la précision et de la cohérence des pièces

L'amélioration la plus significative réside peut-être dans la répétabilité du processus. L'automatisation élimine la variabilité inhérente aux opérations manuelles, conduisant à de meilleures pièces et à moins de déchets.

Profils de dépressurisation personnalisables

La phase de dépressurisation est essentielle pour prévenir les fissures internes ou les dommages à la pièce compactée.

L'automatisation permet des courbes de dépressurisation hautement précises et personnalisables. Ce contrôle garantit que la libération de la pression est graduelle et optimisée pour le matériau et la géométrie spécifiques, améliorant considérablement le rendement et la qualité des pièces.

Élimination de l'erreur humaine

Le contrôle manuel peut entraîner de légères variations d'un cycle à l'autre : un opérateur peut maintenir une pression légèrement plus longtemps ou dépressuriser un peu plus rapidement.

Les commandes automatisées exécutent exactement la même recette validée à chaque fois. Cette cohérence est le fondement du contrôle qualité moderne et de la certification des processus.

Réduction de la contamination du milieu

Les systèmes automatisés en boucle fermée minimisent le risque que des contaminants pénètrent dans le fluide de pressurisation (généralement de l'eau ou de l'huile).

Un fluide plus propre prolonge non seulement la durée de vie des pompes et des joints, mais empêche également que des contaminants ne soient imprimés sur la surface de la pièce, garantissant un meilleur produit final.

Un changement fondamental dans la sécurité des systèmes

Travailler avec des récipients à haute pression comporte intrinsèquement des risques. L'automatisation est l'outil le plus efficace pour atténuer ce risque.

Minimisation de l'exposition des opérateurs

Le principe fondamental de la sécurité automatisée est d'éloigner l'humain du processus. Les opérateurs ne sont pas tenus d'être à proximité de la chambre pendant les phases de pressurisation et de dépressurisation à haute pression.

Cela réduit considérablement le risque associé à une éventuelle défaillance d'un composant, rendant l'ensemble de l'opération fondamentalement plus sûr.

Surveillance continue du système

Les systèmes automatisés sont équipés de capteurs qui surveillent en permanence l'état des composants haute pression tels que les joints, les pompes et les vannes.

Le système de contrôle peut détecter des fuites ou des performances anormales, alertant les opérateurs ou initiant automatiquement un arrêt sécurisé. Cela fait passer la maintenance d'un modèle réactif à un modèle proactif.

Faire le bon choix pour votre objectif

La décision d'investir dans l'automatisation dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est le débit et la vitesse : Privilégiez les systèmes avec chargement/déchargement entièrement automatisés et des pompes haute performance pour une pressurisation rapide.

- Si votre objectif principal est la qualité des pièces et le rendement : La caractéristique la plus critique est un contrôleur hautement programmable avec des profils de dépressurisation personnalisables.

- Si votre objectif principal est la sécurité et la réduction des risques : Tout niveau d'automatisation qui minimise l'interaction directe de l'opérateur avec la chambre de pression pendant le cycle est une amélioration non négociable.

En fin de compte, l'automatisation transforme le CIP d'un artisanat manuel en une science de fabrication précise, prévisible et sûre.

Tableau récapitulatif :

| Aspect | Améliorations clés |

|---|---|

| Efficacité | Chargement/déchargement automatisé, pressurisation plus rapide, réduction du travail manuel |

| Précision | Dépressurisation personnalisable, élimination de l'erreur humaine, réduction de la contamination |

| Sécurité | Exposition minimale de l'opérateur, surveillance continue, arrêts proactifs |

Améliorez votre laboratoire avec les machines de laboratoire avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffée, nos solutions offrent une efficacité, une précision et une sécurité inégalées adaptées à vos besoins. Contactez-nous dès aujourd'hui pour savoir comment nous pouvons optimiser vos processus CIP et augmenter votre productivité !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quels avantages uniques offre le pressage isostatique à froid (CIP) ? Amélioration de la densité et de l'uniformité des céramiques LATP

- Pourquoi une presse isostatique à froid (CIP) est-elle considérée comme essentielle pour le façonnage des céramiques de céria co-dopées ? Atteindre la densité

- Pourquoi un mélange d'eau distillée et d'éthylène glycol est-il utilisé dans une presse isostatique ? Assurer les performances maximales de l'équipement

- Comment fonctionne le pressage isostatique à froid (CIP) ? Obtenez une uniformité et une résistance parfaites des matériaux

- Quel est le rôle du pressage isostatique à froid (CIP) dans les blocs dentaires en zircone ? Atteindre la précision et la résistance

- Quels avantages techniques offre l'équipement de pressage isostatique ? Atteindre une densité uniforme dans les composants céramiques

- Quelle est la valeur unique de l'utilisation d'une presse isostatique pour le LSCF ? Obtenir une densité uniforme et une résistance supérieure

- Comment une presse isostatique à froid (CIP) améliore-t-elle les corps bruts d'hydroxyapatite ? Atteindre une densité céramique supérieure