Le procédé de pressage isostatique à froid (CIP) en sac humide consiste à prendre un moule souple, scellé et rempli de poudre et à l'immerger complètement dans une cuve sous pression remplie de liquide.Une pompe externe pressurise alors le liquide, qui transmet cette pression uniformément à toutes les surfaces du moule.Cette compression uniforme sur tout le pourtour compacte la poudre en vrac en une pièce solide de haute densité, appelée compact "vert".

Le principe fondamental du NEP en sacs humides est l'utilisation de l'immersion directe dans le liquide pour appliquer une pression parfaitement uniforme.Il s'agit donc d'un processus plus lent et plus délibéré que les autres méthodes, mais il n'a pas son pareil pour créer des pièces de grande taille, complexes ou des prototypes d'une densité et d'une intégrité structurelle supérieures.

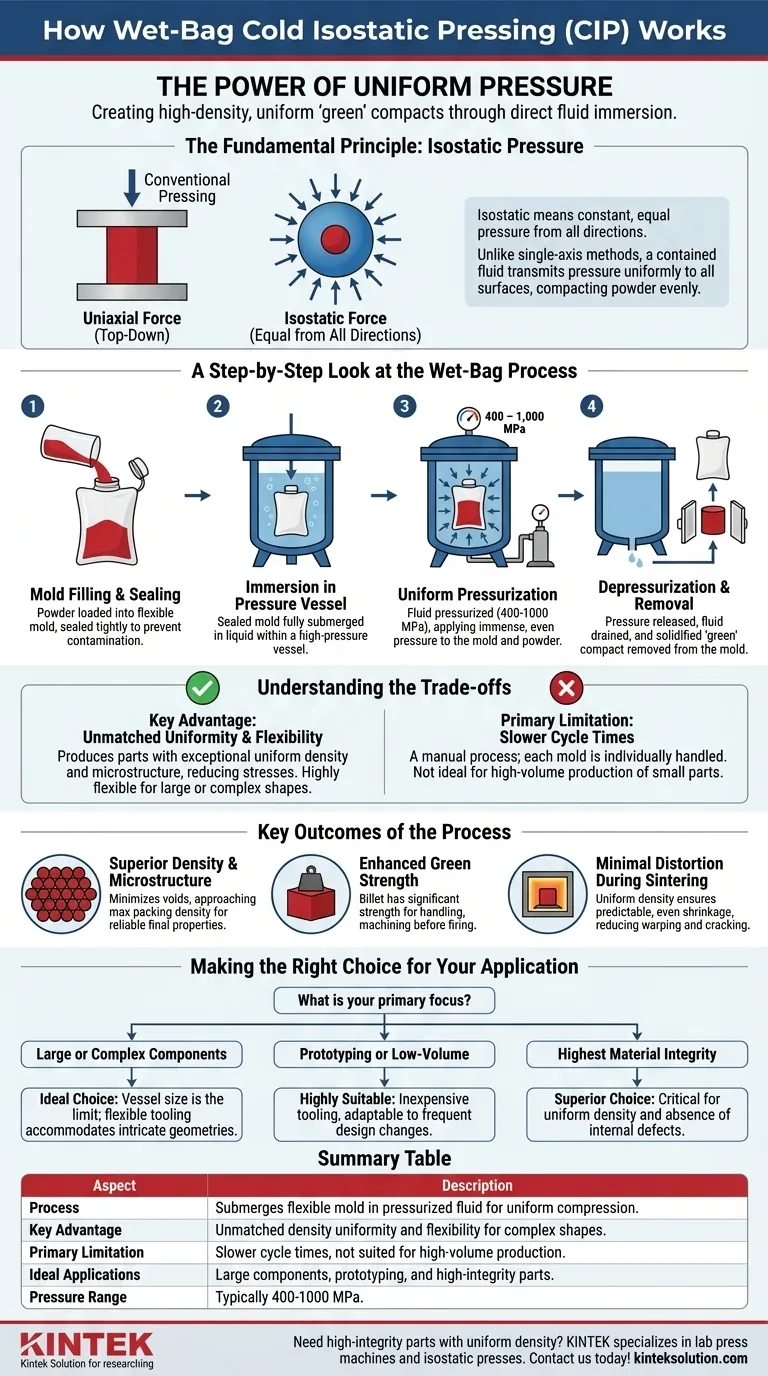

Le principe fondamental : la pression isostatique

Que signifie le terme "isostatique" ?signifie

Le terme isostatique se réfère à un état de pression constante et égale dans toutes les directions.

Contrairement au pressage conventionnel qui applique une force le long d'un seul axe (du haut vers le bas), le pressage isostatique utilise un liquide, généralement de l'eau ou de l'huile, pour transmettre la pression.Comme un fluide contenu exerce une pression égale sur toutes les surfaces qu'il touche, le moule rempli de poudre est pressé uniformément sous tous les angles.

L'objectif : de la poudre en vrac à un lingot solide

L'objectif premier du NEP est de transformer une poudre en vrac en une masse solide et homogène, souvent appelée billette ou partie verte .

Cette pièce compactée a suffisamment de "force verte" pour être manipulée, usinée ou déplacée vers l'étape de fabrication suivante, qui est généralement le frittage (cuisson dans un four) pour créer le composant final, entièrement dense.

Le processus de mise en sac humide, étape par étape

Le nom "sac humide" vient du fait que l'outillage (le moule souple ou "sac") est mouillé en étant directement immergé dans le fluide sous pression.

Étape 1 : Remplissage et scellement du moule

Tout d'abord, le matériau en poudre est soigneusement chargé dans un moule souple, généralement fabriqué à partir d'un élastomère tel que le caoutchouc ou le polyuréthane.Ce moule définit la forme finale du composant.Le moule est ensuite fermé hermétiquement pour éviter que le fluide sous pression ne contamine la poudre.

Étape 2 : Immersion dans l'enceinte sous pression

Le moule scellé et rempli est placé dans une cuve à haute pression.La cuve est ensuite remplie du fluide de travail, immergeant complètement le moule.

Étape 3 : Pressurisation uniforme

Une pompe haute pression externe augmente la pression du fluide à l'intérieur de la cuve, souvent à des niveaux compris entre 400 et 1 000 MPa.Cette immense pression est appliquée uniformément sur toute la surface externe du moule souple.Le moule transmet cette pression directement à la poudre qu'il contient, la comprimant et éliminant les vides et les poches d'air.

Étape 4 : Dépressurisation et retrait

Lorsque la densité souhaitée est atteinte, la pression est relâchée et le fluide de travail est vidangé.Le moule contenant la pièce nouvellement solidifiée est alors retiré de la cuve.Après descellement, la partie verte compactée est extraite, prête à être traitée ultérieurement.

Comprendre les compromis du NEP en sacs humides

Aucun processus de fabrication n'est exempt de compromis.Il est essentiel de comprendre les compromis du NEP en sacs humides pour déterminer s'il s'agit du bon choix pour votre application.

Le principal avantage :Uniformité et flexibilité inégalées

La pression étant appliquée de tous les côtés, la pièce obtenue présente une densité et une microstructure exceptionnellement densité et une microstructure exceptionnellement uniformes .Cela réduit considérablement les contraintes internes et le risque de déformation ou de fissuration pendant la cuisson.Le procédé est également très souple et permet de produire des pièces de très grande taille ou de forme complexe, ce qui est difficile, voire impossible, avec d'autres méthodes.

La principale limite :Des temps de cycle plus lents

Le processus d'ensachage humide est intrinsèquement manuel.Chaque moule doit être individuellement rempli, scellé, chargé dans la cuve, déchargé et ouvert.Les temps de cycle sont donc beaucoup plus longs que ceux des procédés automatisés tels que le CIP en sachet sec ou le pressage uniaxial.Ce procédé n'est donc pas idéal pour la production en grande quantité de petites pièces simples.

Principaux résultats du processus

La nature unique du CIP en sacs humides apporte des avantages distincts au produit final.

Densité et microstructure supérieures

En éliminant les vides plus efficacement que le pressage à un axe, le CIP produit des pièces vertes qui sont proches de la densité maximale de la poudre.Cette uniformité est essentielle pour obtenir des propriétés prévisibles et fiables dans le matériau fritté final.

Amélioration de la résistance à l'état vert

La billette compactée est une masse solide dotée d'une résistance significative avant même d'être tirée.Elle peut ainsi être manipulée, transportée et même subir un usinage léger sans se briser ni s'effriter.

Distorsion minimale pendant le frittage

La densité étant uniforme dans toute la pièce, celle-ci se rétracte de manière prévisible et régulière au cours de la phase finale de frittage.Cela minimise la distorsion, le gauchissement et la fissuration que l'on rencontre fréquemment dans les pièces moins uniformément compactées.

Faire le bon choix pour votre application

Utilisez les lignes directrices suivantes pour déterminer si le NEP en sacs humides correspond aux objectifs de votre projet.

- Si votre objectif principal est de produire des composants complexes ou de grande taille : Le NEP en sacs humides est idéal, car la taille du récipient est la principale limite et l'outillage flexible peut s'adapter à des géométries complexes.

- Si votre objectif principal est le prototypage ou la production de faibles volumes : Cette méthode est très appropriée car l'outillage est relativement peu coûteux et le processus s'adapte à des modifications fréquentes de la conception.

- Si votre objectif principal est d'obtenir la plus grande intégrité possible du matériau : Le NEP en sacs humides est le meilleur choix pour les applications critiques où une densité uniforme et l'absence de défauts internes ne sont pas négociables.

En comprenant ses principes et ses compromis, vous pouvez tirer parti de la NEP en sacs humides pour produire des composants d'une grande intégrité impossibles à réaliser avec d'autres méthodes de compactage.

Tableau récapitulatif :

| Aspect | Description du processus |

|---|---|

| Procédé | Immerge le moule souple dans un fluide sous pression pour une compression uniforme. |

| Principaux avantages | Uniformité de la densité et flexibilité inégalées pour les formes complexes |

| Limitation principale | Temps de cycle plus lent, ne convient pas à la production en grande quantité |

| Applications idéales | Grands composants, prototypage et pièces de haute intégrité |

| Gamme de pression | Généralement 400-1000 MPa |

Vous avez besoin de pièces de haute intégrité avec une densité uniforme ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins des laboratoires.Nos solutions garantissent un compactage supérieur pour les composants de grande taille, complexes ou prototypes. Contactez nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer votre processus de fabrication !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.