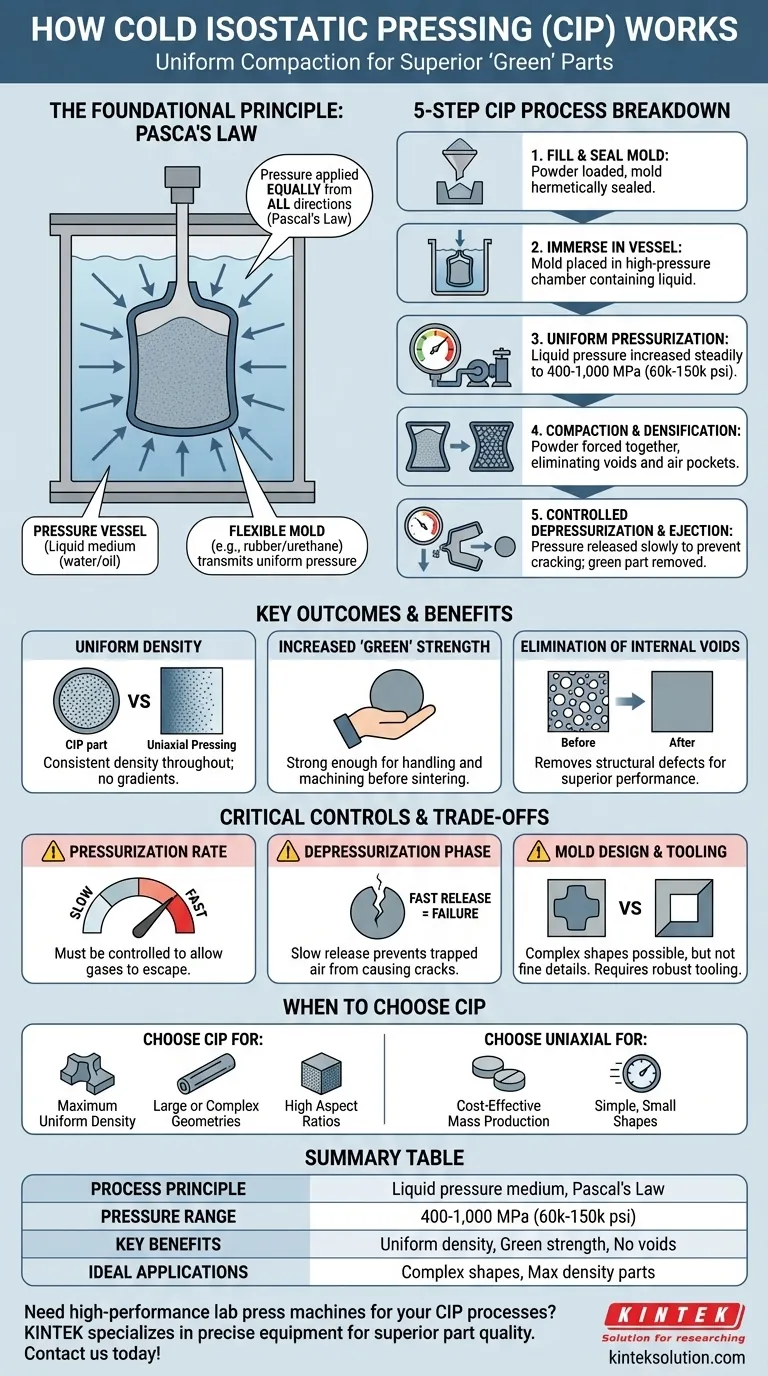

En substance, le pressage isostatique à froid (PIF) est une méthode de fabrication qui utilise un liquide pour appliquer une pression extrême et uniforme à un matériau en poudre scellé à l'intérieur d'un moule flexible. Ce processus compacte la poudre en un objet solide avec une densité constante et une résistance améliorée avant qu'il ne subisse un traitement final, tel que le frittage. Il est fondamentalement différent du pressage traditionnel, qui applique la force à partir d'une seule ou de deux directions seulement.

Le principe fondamental du PIF est son utilisation d'un milieu de pression liquide pour exploiter la loi de Pascal. Cela garantit que la pression est appliquée de manière égale sous toutes les directions, éliminant les vides internes et les variations de densité qui affligent les autres méthodes de compactage et aboutissant à une pièce "verte" supérieure et hautement uniforme.

Le principe fondamental : pourquoi « isostatique » est important

Pour comprendre le PIF, vous devez d'abord comprendre le concept de pression « isostatique ». C'est le différenciateur clé et la source des principaux avantages du processus.

Exploiter la loi de Pascal

Le processus est construit sur la loi de Pascal, un principe fondamental de la mécanique des fluides. Cette loi stipule que la pression exercée sur un fluide confiné et incompressible est transmise également dans toutes les directions à travers le fluide.

En submergeant le composant dans un liquide comme l'eau ou l'huile à l'intérieur d'un récipient scellé, la pression appliquée n'est pas directionnelle. Elle pousse vers l'intérieur sur chaque surface du moule avec une force identique, ce qui est impossible à réaliser avec une presse mécanique.

Le rôle du moule flexible

La poudre est maintenue à l'intérieur d'un moule flexible scellé, fait d'un élastomère comme le caoutchouc, l'uréthane ou le PVC. Ce moule agit comme la barrière entre la poudre et le fluide de pression.

Parce que le moule est flexible, il transmet parfaitement la pression hydraulique uniforme du liquide directement à la poudre qu'il contient, assurant que la poudre elle-même est compactée de manière isostatique.

Une description étape par étape du processus de PIF

Le cycle de PIF est une séquence contrôlée et précise conçue pour transformer la poudre en vrac en un solide dense.

Étape 1 : Remplissage et scellement du moule

Le processus commence par le remplissage du moule flexible avec la poudre désirée. Le moule définit la forme initiale du composant. Une fois rempli, il est hermétiquement scellé pour empêcher le fluide de pressurisation de s'infiltrer dans la poudre.

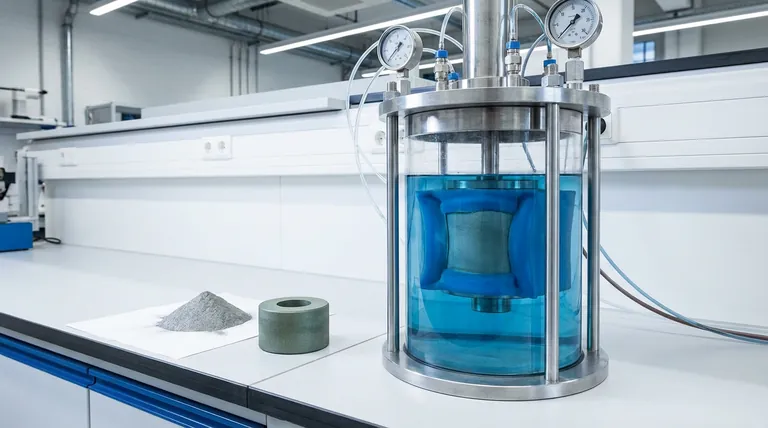

Étape 2 : Immersion dans le récipient sous pression

Le moule scellé est ensuite placé dans la chambre d'un récipient à haute pression. Cette chambre est remplie d'un milieu liquide, généralement de l'eau ou une huile spécialisée, qui servira à transmettre la pression.

Étape 3 : Pressurisation uniforme

Le récipient est scellé et des pompes augmentent la pression du liquide à des niveaux extrêmes, généralement entre 400 et 1 000 MPa (60 000 à 150 000 psi). La pression est appliquée de manière constante pour s'assurer qu'elle pénètre uniformément dans le système.

Étape 4 : Compactage et densification

Sous cette pression uniforme immense, les particules de poudre sont forcées de se rapprocher. Les poches d'air et les vides entre les particules s'effondrent, et le matériau se compacte en une forme solide avec une densité approchant son maximum théorique. La pièce est alors appelée une compacte "verte".

Étape 5 : Dépressurisation contrôlée et éjection

Après un temps de maintien défini, la pression est relâchée lentement et soigneusement. Le moule, contenant la pièce nouvellement densifiée, est retiré du récipient. La pièce est ensuite éjectée du moule, maintenant suffisamment solide pour être manipulée et pour les étapes de fabrication subséquentes.

Résultats clés : les propriétés d'une pièce pressée par PIF

La nature unique de la pression isostatique donne des pièces avec des avantages distincts par rapport à celles fabriquées par pressage conventionnel.

Densité uniforme

Étant donné que la pression est appliquée de tous les côtés, le composant résultant présente une densité très uniforme dans toute sa structure. C'est un avantage critique par rapport au pressage uniaxial (à sens unique), qui crée souvent des gradients de densité, les zones les plus éloignées du poinçon de presse étant moins denses.

Résistance "verte" accrue

L'imbrication des particules de poudre lors du compactage confère à la pièce "verte" une résistance mécanique significative. Bien qu'elle ne soit pas encore dans son état final durci, elle est suffisamment robuste pour être manipulée, usinée ou transportée vers l'étape suivante, qui est typiquement un four de frittage à haute température.

Élimination des vides internes

Le mécanisme principal du PIF est l'élimination de la porosité. En comprimant le matériau sous tous les angles, le processus élimine efficacement les vides qui peuvent devenir des défauts structurels dans le produit final, conduisant à des performances et une fiabilité supérieures.

Comprendre les compromis et les contrôles critiques

Bien que puissant, le PIF est un processus technique où le contrôle est primordial pour la réussite. Une mauvaise gestion de ses variables peut entraîner des pièces défectueuses.

L'importance du taux de pressurisation

Appliquer la pression trop rapidement peut emprisonner l'air dans la poudre, entraînant des défauts ou empêchant la densification complète. Un taux de pressurisation contrôlé et constant est essentiel pour permettre aux gaz de s'échapper et d'assurer que la pièce se compacte uniformément.

La phase critique de dépressurisation

Relâcher la pression trop rapidement est une cause fréquente de défaillance de la pièce. Tout air résiduel emprisonné dans les pores microscopiques de la pièce sera à une pression extrêmement élevée. Une chute soudaine de la pression externe provoque l'expansion violente de cet air emprisonné, ce qui peut entraîner des fissures, une délamination ou même une défaillance catastrophique de la pièce verte.

Conception du moule et outillage

Les moules flexibles permettent des formes complexes mais présentent des limites. Ils ne peuvent pas facilement produire des coins extérieurs vifs ou des détails extrêmement fins. De plus, les hautes pressions nécessitent des récipients sous pression et des outils robustes et donc coûteux.

Quand choisir le pressage isostatique à froid

Décider d'utiliser le PIF dépend entièrement de la complexité géométrique et des exigences de performance de votre composant final.

- Si votre objectif principal est d'obtenir une densité uniforme maximale : Le PIF est la méthode supérieure, car il élimine les gradients de densité inhérents au pressage uniaxial.

- Si votre objectif principal est de produire des formes grandes ou complexes : Le PIF offre un avantage significatif pour les pièces avec des rapports d'aspect élevés (longues et minces) ou des géométries complexes difficiles ou impossibles à produire dans une matrice rigide.

- Si votre objectif principal est la production en série rentable de formes simples : Le pressage par matrice uniaxial traditionnel est souvent un choix plus économique et plus rapide pour les composants plus petits et plus simples comme les comprimés ou les bagues.

En fin de compte, le pressage isostatique à froid est un outil essentiel pour créer des préformes de matériaux haute performance où l'uniformité interne et l'intégrité structurelle sont primordiales.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Principe du processus | Utilise un milieu de pression liquide et la loi de Pascal pour un compactage uniforme |

| Plage de pression | 400 à 1 000 MPa (60 000 à 150 000 psi) |

| Avantages clés | Densité uniforme, résistance verte accrue, élimination des vides internes |

| Applications idéales | Formes complexes, rapports d'aspect élevés, pièces nécessitant une densité maximale |

| Contrôles critiques | Pressurisation et dépressurisation contrôlées pour éviter les défauts |

Besoin de presses de laboratoire haute performance pour vos procédés de PIF ? KINTEK est spécialisée dans les presses de laboratoire automatiques, les presses isostatiques, les presses de laboratoire chauffantes et plus encore pour répondre à vos besoins de laboratoire. Nos équipements garantissent un contrôle précis de la pression et un compactage uniforme pour une qualité de pièce supérieure. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre traitement des matériaux et augmenter l'efficacité !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure