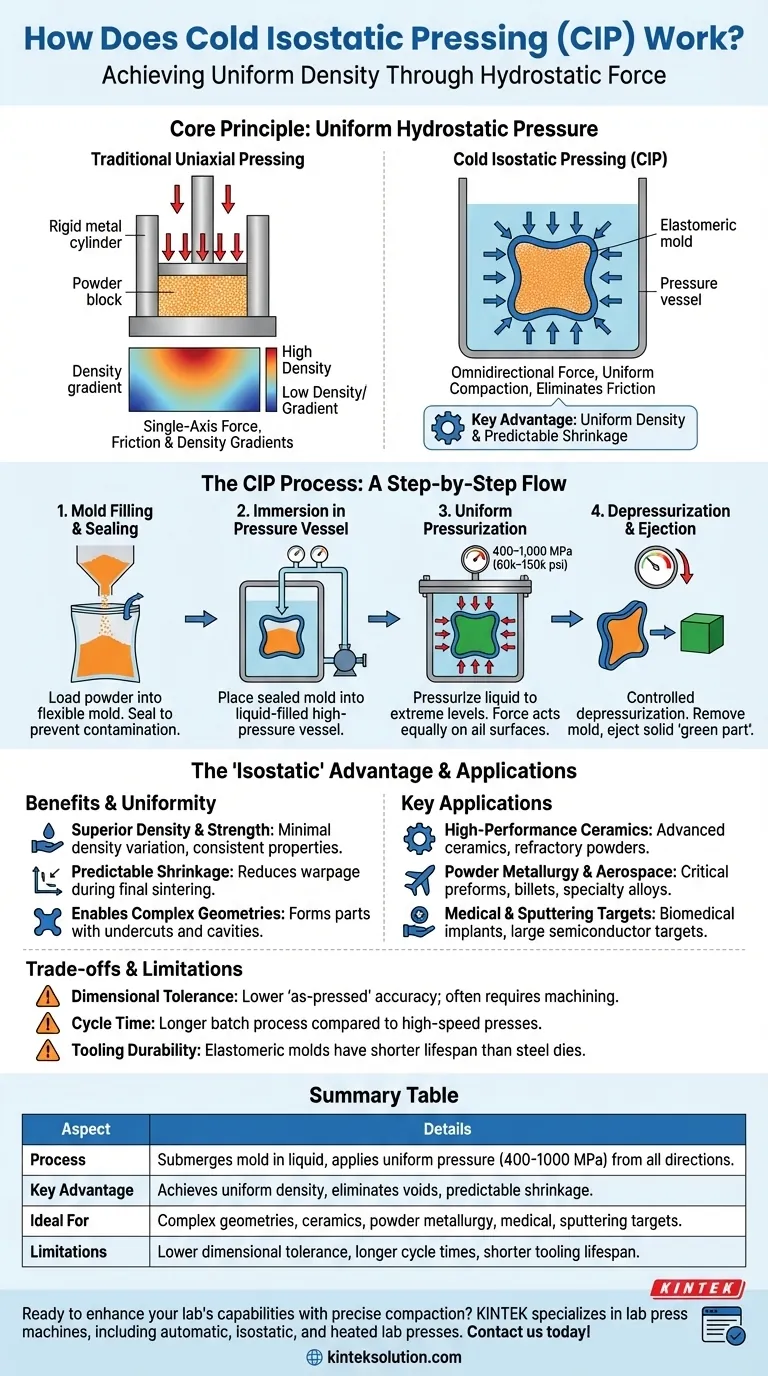

À la base, le pressage isostatique à froid (CIF) fonctionne en submergeant un moule flexible rempli de poudre dans une chambre de liquide et en appliquant une pression immense et uniforme dans toutes les directions. Cette force hydrostatique compacte la poudre en un objet solide, appelé "pièce verte", qui possède une densité exceptionnellement uniforme. Contrairement au pressage traditionnel, qui applique la force le long d'un seul axe, le CIF garantit que chaque surface de la pièce est compactée de manière égale.

L'avantage fondamental du pressage isostatique à froid n'est pas seulement le compactage, mais l'obtention d'une densité uniforme dans l'ensemble d'un composant, quelle que soit sa complexité. Cela résout le problème critique des propriétés matérielles incohérentes et du retrait imprévisible pendant le frittage final qui afflige les autres méthodes de pressage.

Le processus CIF : Une ventilation étape par étape

Le processus CIF est un cycle méthodique conçu pour transformer une poudre lâche en un composant cohérent et manipulable, prêt pour les étapes de fabrication ultérieures comme le frittage.

Étape 1 : Remplissage et scellement du moule

Tout d'abord, le matériau en poudre, généralement une céramique ou un métal, est soigneusement chargé dans un moule élastomère flexible. Ce moule est essentiellement un sac durable et de forme précise fait de matériaux comme le caoutchouc ou le polyuréthane qui définit la géométrie de la pièce. Le moule est ensuite scellé hermétiquement pour empêcher le fluide de pressurisation de contaminer la poudre.

Étape 2 : Immersion dans l'enceinte sous pression

Le moule scellé est placé dans la chambre d'une enceinte à haute pression. Cette chambre est remplie d'un milieu liquide, le plus souvent de l'eau ou une huile spécialisée, qui agira comme agent transmetteur de pression.

Étape 3 : Pressurisation uniforme

Le récipient est scellé, et des pompes augmentent la pression du liquide à des niveaux extrêmes, allant généralement de 400 à 1 000 MPa (60 000 à 150 000 psi). Parce que la pression est exercée par un fluide, elle agit avec une force égale sur chaque point de la surface du moule — c'est le principe "isostatique". Cette pression intense et uniforme consolide les particules de poudre lâches, éliminant les vides et augmentant considérablement la densité du matériau.

Étape 4 : Dépressurisation et éjection

Après avoir maintenu la pression maximale pendant un temps défini, la pression est relâchée lentement et avec précaution. Un taux de dépressurisation contrôlé est essentiel pour éviter la formation de défauts ou de fissures dans la pièce nouvellement compactée. Une fois à pression ambiante, le moule est retiré du récipient, ouvert, et la "pièce verte" solide est éjectée.

L'avantage "isostatique" : Pourquoi la pression uniforme est importante

La véritable valeur du CIF réside dans la façon dont il résout les défauts inhérents aux méthodes de compactage traditionnelles.

Surmonter les limites du pressage uniaxial

Imaginez presser du sable dans un cylindre rigide avec un seul piston. Le sable directement sous le piston devient très compacté, mais le frottement contre les parois du cylindre empêche cette pression d'atteindre les coins inférieurs. Cela crée d'importants gradients de densité.

Le CIF est différent. C'est comme presser un ballon d'eau — la pression est appliquée parfaitement et uniformément sur toute la surface. Cela élimine le problème du frottement des parois et garantit que chaque partie de la masse de poudre subit la même force de compression.

Le résultat : Densité et résistance supérieures

Ce compactage uniforme donne une "pièce verte" avec une variation de densité minimale de la surface au cœur. Une densité uniforme conduit à un retrait prévisible et uniforme pendant la phase finale de frittage à haute température, réduisant le gauchissement et les contraintes internes. Le produit final obtenu a des propriétés mécaniques plus fiables et cohérentes.

Permettre des géométries complexes

Parce que la pression est transmise par un fluide, le CIF n'est pas contraint par le mouvement linéaire d'un ensemble de matrices. Cela lui permet de former des formes très complexes, y compris des pièces avec des contre-dépouilles, des cavités internes, ou des profils longs et minces qui sont impossibles à produire avec le pressage uniaxial conventionnel.

Comprendre les compromis et les limitations

Bien que puissant, le CIF n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de compromis spécifiques qui doivent être pris en compte.

Tolérance dimensionnelle

La nature flexible des moules signifie que la précision dimensionnelle "telle que pressée" d'une pièce CIF est généralement inférieure à celle obtenue avec des outils en acier rigides dans le compactage par matrice. Les pièces nécessitent souvent un usinage final pour respecter des tolérances strictes.

Temps de cycle

Le CIF est typiquement un processus par lots. Le temps nécessaire pour charger, pressuriser, dépressuriser et décharger le récipient rend son temps de cycle considérablement plus long que celui des presses mécaniques ou hydrauliques automatisées à grande vitesse.

Durabilité de l'outillage

Bien que moins chers à créer pour les prototypes ou les petites séries, les moules élastomères sont sujets à l'usure et ont une durée de vie plus courte que les matrices en acier trempé utilisées dans le pressage traditionnel.

Applications et matériaux clés

Le CIF excelle dans la création de composants de grande valeur où l'intégrité du matériau et les propriétés uniformes sont non négociables.

Céramiques haute performance

Le processus est idéal pour consolider les céramiques avancées et les poudres réfractaires. Ces matériaux durs et abrasifs sont difficiles à compacter uniformément avec d'autres méthodes, rendant le CIF essentiel pour produire des composants céramiques de haute pureté.

Métallurgie des poudres et aérospatiale

Dans la métallurgie des poudres, le CIF est utilisé pour créer des préformes pour les composants critiques de l'aérospatiale et de l'automobile. Il peut produire de grandes billettes d'alliages spéciaux ou de métaux réfractaires avec une haute résistance à l'état cru qui peuvent être facilement manipulées et usinées avant le frittage.

Implants médicaux et cibles de pulvérisation

La capacité à créer des formes complexes avec une densité uniforme fait du CIF une technologie clé pour la production d'implants biomédicaux. Il est également utilisé pour fabriquer de grandes cibles de pulvérisation céramiques denses utilisées dans la production de semi-conducteurs et d'écrans plats.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de compactage dépend entièrement de l'équilibre entre la complexité, le volume et les exigences de performance de votre projet.

- Si votre objectif principal est la production à grand volume de formes simples : Le compactage par matrice traditionnel est probablement plus rentable et plus rapide.

- Si votre objectif principal est d'atteindre une densité maximale et uniforme dans une pièce complexe ou grande : Le pressage isostatique à froid est le choix technique supérieur.

- Si votre objectif principal est de traiter des métaux réfractaires difficiles à compacter ou des céramiques avancées : Le CIF est souvent la seule méthode viable pour obtenir une pièce verte de haute qualité.

En fin de compte, le pressage isostatique à froid vous permet de créer des matériaux avec une uniformité structurelle que d'autres méthodes ne peuvent tout simplement pas égaler.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Submerge le moule rempli de poudre dans un liquide, applique une pression uniforme (400-1000 MPa) dans toutes les directions |

| Avantage clé | Atteint une densité uniforme, éliminant les vides et assurant un retrait prévisible lors du frittage |

| Idéal pour | Géométries complexes, céramiques haute performance, métallurgie des poudres, implants médicaux, cibles de pulvérisation |

| Limitations | Tolérance dimensionnelle plus faible, temps de cycle plus longs, durée de vie de l'outillage plus courte par rapport au pressage uniaxial |

Prêt à améliorer les capacités de votre laboratoire avec un compactage précis ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires travaillant avec les céramiques, les métaux et les matériaux avancés. Nos solutions offrent une densité uniforme, une intégrité matérielle améliorée et un support pour les géométries de pièces complexes, garantissant des résultats fiables pour votre recherche et votre production. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos équipements peuvent optimiser vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées