En bref, Le pressage isostatique à froid (CIP) renforce considérablement l'intégrité mécanique d'un matériau en améliorant sa solidité, sa ductilité, sa dureté et sa résistance à l'usure.Ces améliorations découlent de la pression uniforme unique appliquée au cours du processus, qui crée une structure interne très cohérente, exempte des points faibles communs à d'autres méthodes de compactage.

L'avantage fondamental du CIP ne réside pas seulement dans les propriétés qu'il améliore, mais aussi dans la façon dont il est utilisé. comment comment il les améliore.En appliquant une pression égale dans toutes les directions, le CIP produit un composant préfritté d'une densité exceptionnellement uniforme, ce qui est à l'origine de ses performances mécaniques supérieures.

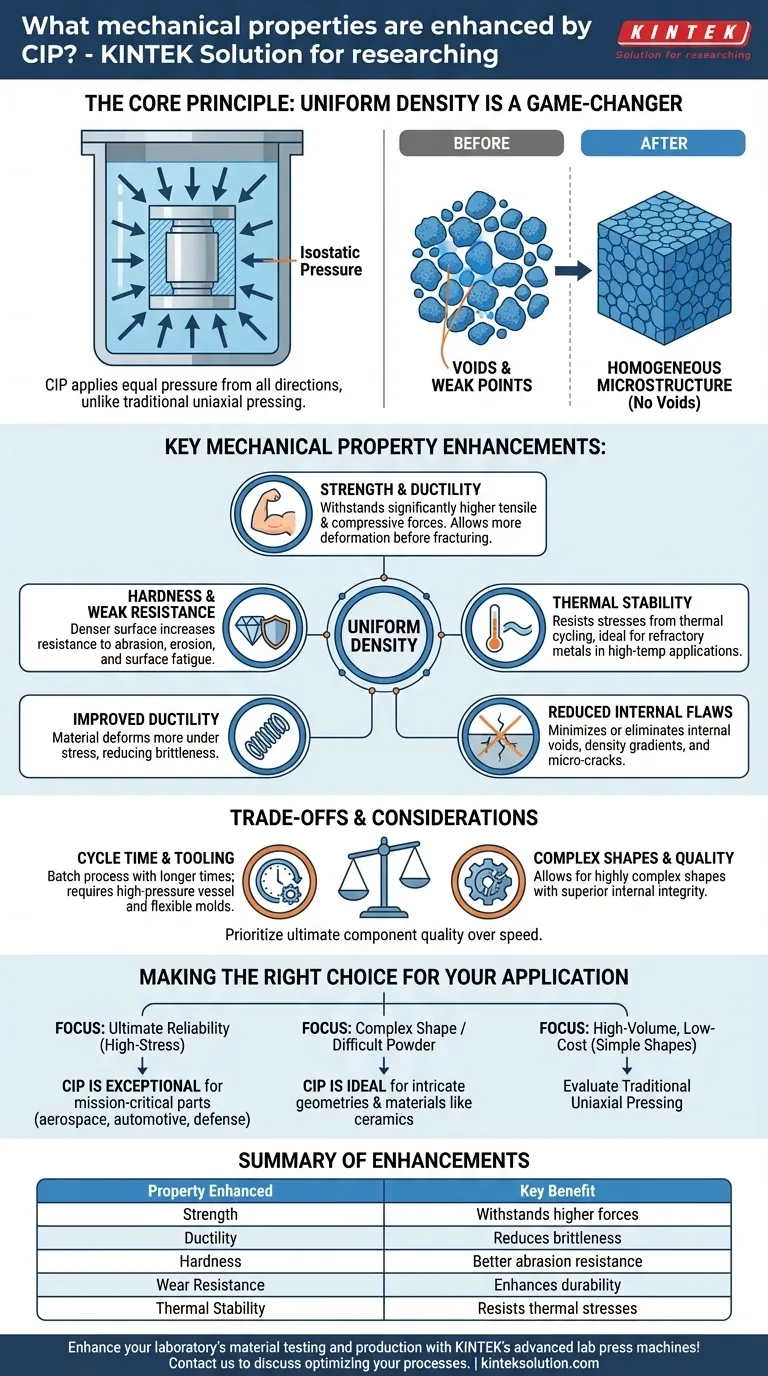

Le principe de base : pourquoi une densité uniforme change la donne

Pour comprendre les avantages du NEP, il faut d'abord comprendre son mécanisme de base.Contrairement au pressage uniaxial traditionnel, qui compacte la poudre dans une ou deux directions, le NEP immerge un composant dans un fluide et le pressurise uniformément de tous les côtés.

Élimination des vides internes et des points faibles

Cette pression pression isostatique garantit que la force de compactage est répartie uniformément dans tout le volume du matériau.Ce processus minimise ou élimine les vides internes, les gradients de densité et les microfissures qui agissent comme des points de concentration des contraintes où les fractures peuvent commencer.

Création d'une microstructure homogène

Le résultat est une microstructure microstructure très homogène .Chaque partie du composant a une densité et une structure de grain presque identiques, ce qui garantit la constance de ses propriétés mécaniques.Cette uniformité est la clé d'une performance prévisible et fiable sous contrainte.

Explication des principales améliorations des propriétés mécaniques

La densité uniforme obtenue grâce au CIP se traduit directement par des améliorations tangibles des caractéristiques mécaniques critiques.

Résistance et ductilité accrues

Avec moins de défauts internes susceptibles d'entraîner une défaillance, une pièce traitée en NEP peut résister à des forces de traction et de compression nettement plus élevées, ce qui lui confère une plus grande résistance .En même temps, la structure uniforme permet au matériau de se déformer davantage sous l'effet de la contrainte avant de se fracturer, ce qui améliore sa ductilité .

Dureté et résistance à l'usure améliorées

Une surface plus dense est intrinsèquement plus dure.En créant une densité maximale et uniforme, le NEP augmente la dureté et sa capacité à résister à l'abrasion, à l'érosion et à la fatigue superficielle.Ces caractéristiques sont essentielles pour les pièces utilisées dans des environnements à forte friction ou érosifs.

Stabilité thermique améliorée

La structure dense et sans faille est également plus résistante aux contraintes induites par les cycles thermiques.Cette meilleure stabilité thermique est particulièrement importante pour les composants fabriqués à partir de métaux réfractaires comme le tungstène et le molybdène, qui sont utilisés dans des applications aérospatiales et industrielles à haute température.

Comprendre les compromis du NEP

Bien que puissante, la PIC n'est pas une solution universelle.Une évaluation objective exige que l'on reconnaisse les compromis opérationnels qu'elle implique.

Temps de cycle et performances

Le NEP est généralement un procédé discontinu avec des temps de cycle plus longs que les méthodes continues et à grande vitesse telles que le pressage uniaxial.Le choix du CIP est une décision délibérée de privilégier la qualité et la fiabilité des composants par rapport à la vitesse de fabrication.

Outillage et équipement

Le procédé nécessite une cuve à haute pression et des moules flexibles et jetables pour le composant.Bien que cela permette d'obtenir des formes très complexes, l'investissement initial en équipement et la stratégie d'outillage diffèrent considérablement des opérations de pressage et de frittage conventionnelles.

Contrôle dimensionnel

Bien que le CIP produise une excellente uniformité, les dimensions finales d'une pièce sont également sujettes à un rétrécissement au cours de l'étape de frittage qui suit.L'obtention de tolérances finales serrées nécessite souvent un contrôle minutieux du processus ou des opérations d'usinage secondaires.

Faire le bon choix pour votre application

La décision d'utiliser le NEP doit être motivée par les exigences de performance spécifiques de votre composant.

- Si votre objectif principal est la fiabilité ultime dans un environnement soumis à de fortes contraintes : Le CIP est un choix exceptionnel pour la création de pièces critiques dans l'aérospatiale, l'automobile ou la défense, qui ne peuvent pas tomber en panne.

- Si votre objectif principal est de produire une forme complexe à partir d'une poudre difficile à presser : L'utilisation de moules flexibles et d'une pression uniforme fait du CIP la solution idéale pour les géométries complexes et les matériaux tels que les céramiques ou les métaux réfractaires.

- Si votre objectif principal est la production de volumes importants et à faible coût de formes simples, vous devez d'abord évaluer si le pressage uniaxial traditionnel peut répondre à vos besoins de performance : Vous devriez d'abord évaluer si le pressage uniaxial traditionnel peut répondre à vos besoins de performance, car il offre un débit plus élevé.

En fin de compte, le choix du CIP est un investissement stratégique dans la création d'un composant présentant une intégrité interne supérieure et des performances prévisibles dans le monde réel.

Tableau récapitulatif :

| Propriété améliorée | Avantage clé |

|---|---|

| Résistance | Résiste à des forces de traction et de compression plus élevées en raison de sa densité uniforme. |

| Ductilité | Permet une plus grande déformation avant la fracturation, réduisant ainsi la fragilité. |

| Dureté | Augmente la dureté de la surface pour une meilleure résistance à l'abrasion |

| Résistance à l'usure | Améliore la durabilité dans les environnements à forte friction ou érosifs |

| Stabilité thermique | Améliore la résistance aux contraintes des cycles thermiques, idéal pour les utilisations à haute température |

Améliorez les tests de matériaux et la production de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous travailliez avec des presses de laboratoire automatiques, des presses isostatiques ou des presses de laboratoire chauffées, nos solutions offrent un compactage précis et uniforme pour des propriétés mécaniques supérieures dans les céramiques, les métaux et plus encore.Au service des laboratoires de l'aérospatiale, de l'automobile et de la recherche, KINTEK vous aide à obtenir des composants fiables et de haute performance. Contactez nous dès aujourd'hui pour discuter de la façon dont nos équipements peuvent optimiser vos processus et augmenter vos résultats !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence