En bref, le compactage isostatique est exceptionnellement bien adapté aux matériaux qui sont intrinsèquement difficiles à traiter par des méthodes conventionnelles. Cela comprend les poudres métalliques de grande valeur comme les superalliages, le titane et les aciers à outils, ainsi que les matériaux fragiles comme les céramiques avancées et certains non-métaux tels que le graphite. Le processus excelle là où l'obtention d'une densité uniforme et l'élimination des défauts internes sont cruciales.

L'adéquation d'un matériau au compactage isostatique dépend moins de sa composition chimique que de ses caractéristiques physiques. Le processus est une solution pour les poudres qui sont fragiles, ont un mauvais écoulement, ou sont trop précieuses pour risquer les défauts internes créés par le pressage conventionnel.

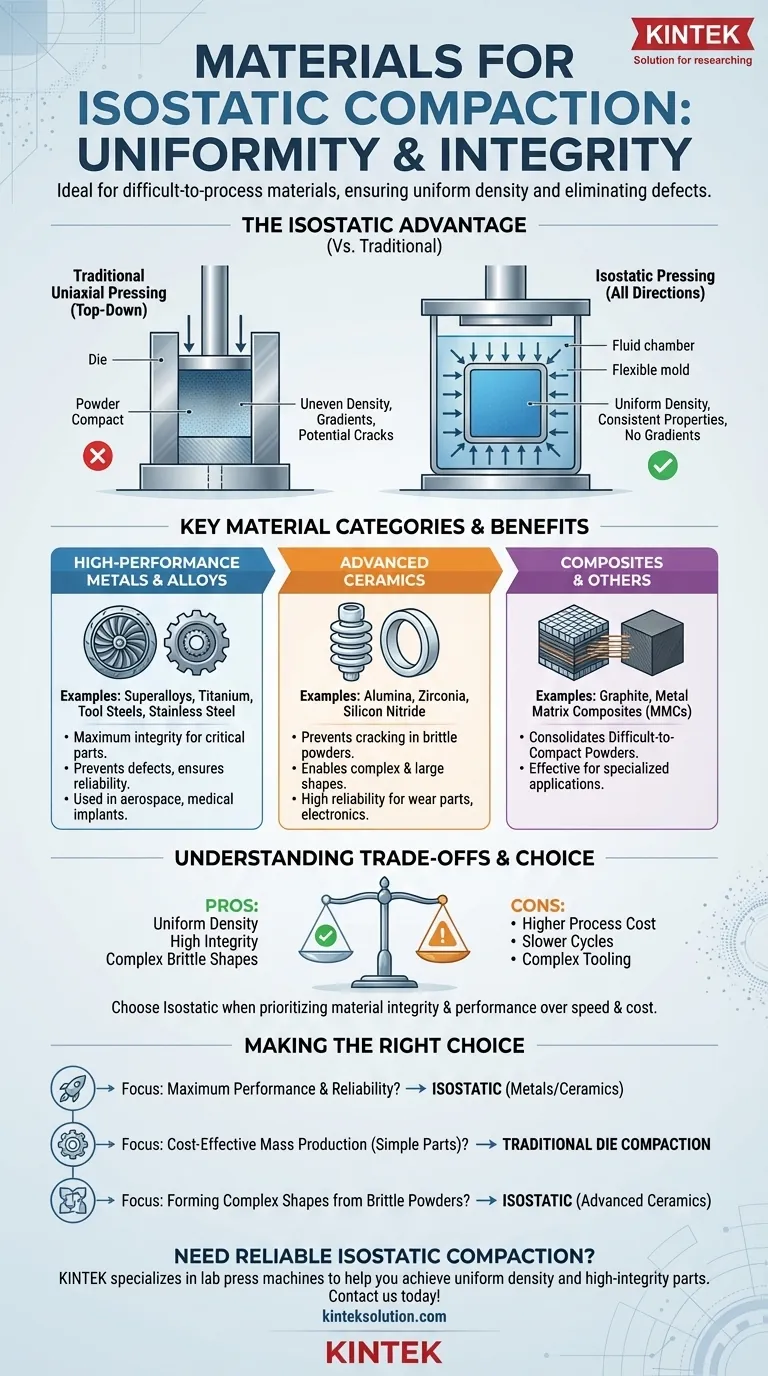

Pourquoi certains matériaux nécessitent-ils un compactage isostatique ?

Le pressage isostatique fonctionne en appliquant une pression égale sous toutes les directions à une poudre contenue dans un moule. Cette différence fondamentale par rapport au pressage uniaxial traditionnel (de haut en bas) est ce qui le qualifie de manière unique pour relever certains défis matériels.

Il crée une densité uniforme

Le pressage traditionnel pousse à partir d'une seule direction, créant des frictions avec les parois de la matrice. Cela entraîne des gradients de densité, où la pièce est plus dense près du poinçon et moins dense au milieu et au fond.

La pression isostatique est hydrostatique, ce qui signifie qu'elle est égale partout. Cela élimine les gradients de densité, ce qui donne une pièce "verte" (une pièce non frittée) parfaitement uniforme qui rétrécit de manière prévisible et possède des propriétés constantes partout.

Il empêche la fissuration des matériaux fragiles

Les poudres fragiles, en particulier les céramiques avancées, ne peuvent pas tolérer les contraintes de cisaillement et les variations de densité créées par le pressage uniaxial. Ces contraintes conduisent à des microfissures internes qui deviennent des défauts catastrophiques dans la pièce finale.

En appliquant la pression uniformément, le compactage isostatique évite de créer ces contraintes internes, permettant de former des formes complexes à partir de matériaux qui se fractureraient autrement.

Il fonctionne avec des poudres « difficiles à compacter »

Certaines poudres, en particulier les plus fines ou celles ayant des formes de particules irrégulières, ne s'écoulent pas ou ne se tassent pas bien. Dans une matrice traditionnelle, cela entraîne un remplissage inégal et des problèmes de densité.

Le pressage isostatique consolide la poudre en place, contournant la nécessité d'un excellent écoulement de la poudre. Cela permet d'utiliser des poudres haute performance qui sont optimisées pour leurs propriétés matérielles finales, et non pour la commodité de la fabrication.

Catégories de matériaux clés

Bien que le processus soit polyvalent, il offre les avantages les plus significatifs pour trois grandes catégories de matériaux.

Métaux et alliages haute performance

Ces matériaux sont souvent utilisés dans des applications critiques telles que l'aérospatiale, les implants médicaux et l'outillage industriel, où la défaillance du matériau est inacceptable.

Les exemples incluent les superalliages, les alliages de titane, les aciers à outils et l'acier inoxydable. La valeur du matériau brut et l'exigence de performance de la pièce finale justifient l'utilisation du pressage isostatique pour garantir une intégrité maximale.

Céramiques avancées

C'est une application principale pour le pressage isostatique. En raison de leur fragilité inhérente, les matériaux comme l'alumine, la zircone et le nitrure de silicium sont presque impossibles à former en formes complexes ou grandes sans la pression uniforme que ce processus fournit.

Il permet la production de composants céramiques à haute fiabilité pour les pièces d'usure, l'électronique et les applications à haute température.

Composites et autres matériaux

Le pressage isostatique est également efficace pour consolider des poudres composites ou des matériaux difficiles à lier. Les composites à matrice métallique (CMM) et les matériaux comme le graphite peuvent être pressés en formes uniformes pour des applications spécialisées.

Comprendre les compromis

Le compactage isostatique est une technologie de résolution de problèmes, mais ce n'est pas toujours le choix par défaut en raison de plusieurs considérations pratiques.

Coût de processus plus élevé

Les cycles de pressage isostatique sont généralement plus lents et plus complexes que le compactage par matrice à grande vitesse. L'équipement est plus coûteux, ce qui entraîne un coût par pièce plus élevé.

C'est pourquoi son utilisation est souvent réservée aux matériaux coûteux où le coût d'une pièce rejetée en raison d'un défaut serait très élevé.

Complexité de l'outillage

Le Pressage Isostatique à Froid (CIP) nécessite un moule flexible et fabriqué sur mesure pour la poudre, ce qui peut avoir une durée de vie limitée. Le Pressage Isostatique à Chaud (HIP) nécessite une cartouche métallique ou en verre qui est scellée autour de la poudre.

Cet outillage est plus complexe et moins adapté à la production à très haut volume par rapport aux matrices en acier trempé du pressage conventionnel.

Faire le bon choix pour votre objectif

La décision d'utiliser le compactage isostatique dépend entièrement des propriétés de votre matériau et des exigences de performance de votre composant final.

- Si votre objectif principal est la performance et la fiabilité maximales : Le pressage isostatique est la méthode supérieure pour les composants critiques fabriqués à partir de superalliages, de titane ou de céramiques avancées.

- Si votre objectif principal est la production de masse rentable de pièces simples : Le compactage par matrice traditionnel convient mieux aux poudres de fer et autres matériaux standard où de légères variations de densité sont acceptables.

- Si votre objectif principal est de former des formes complexes à partir de poudres fragiles : Le pressage isostatique est souvent la seule méthode de fabrication viable pour les composants céramiques avancés.

En fin de compte, le choix de ce processus est une décision stratégique visant à privilégier l'intégrité du matériau et la densité uniforme par rapport à la vitesse de production et au coût.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Avantages principaux |

|---|---|---|

| Métaux et alliages haute performance | Superalliages, Titane, Aciers à outils | Densité uniforme, prévention des défauts dans les pièces critiques |

| Céramiques avancées | Alumine, Zircone, Nitrure de silicium | Élimine les fissures, permet des formes complexes |

| Composites et autres matériaux | Graphite, Composites à matrice métallique | Consolide les poudres difficiles pour des utilisations spécialisées |

Besoin d'un compactage isostatique fiable pour votre laboratoire ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses isostatiques, pour vous aider à obtenir une densité uniforme et des pièces de haute intégrité dans des matériaux comme les superalliages et les céramiques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quel est le rôle d'une presse isostatique à froid dans la préparation de tubes de carbure de silicium (SiC) poreux ? Perspectives d'experts

- Pourquoi l'équipement de pressage isostatique à froid (CIP) est-il essentiel pour les céramiques piézoélectriques sans plomb ? Assurer une densité uniforme

- Quels sont les avantages de l'extrusion hydrostatique pour le fil MgB2 ? Atteindre une densité supérieure et des performances de courant élevées

- Pourquoi une presse isostatique à froid est-elle nécessaire pour le Gd2O3 ? Obtenez une densité et une intégrité structurelle supérieures

- Comment la compaction isostatique se compare-t-elle au pressage à froid ? Obtenez une densité et une uniformité de matériau supérieures

- Pourquoi utilise-t-on une presse isostatique à froid (CIP) pour l'alpha-alumine ? Obtenir des céramiques de densité uniforme et de haute résistance

- Quelle est la fonction d'une presse isostatique de laboratoire dans le processus PI ? Optimisez la densification de votre corps vert céramique

- Quels sont les avantages de l'utilisation d'une presse isostatique par rapport au pressage à sec ? Atteindre une densité de matériau supérieure