En substance, le pressage isostatique à froid (PIC) est un processus de fabrication où le matériau en poudre est placé dans un moule flexible et scellé, immergé dans une chambre de pression remplie de liquide, puis soumis à une pression intense et uniforme de toutes les directions. Cette pression hydrostatique compacte la poudre en une pièce solide et uniforme, souvent appelée compact "vert", qui présente une densité et une intégrité structurelle significativement plus élevées avant tout frittage ou chauffage final.

L'avantage principal du PIC n'est pas seulement le compactage, mais l'uniformité de ce compactage. En appliquant une pression égale de tous les côtés simultanément, il élimine les vides internes et les variations de densité qui affligent les méthodes de pressage unidirectionnelles traditionnelles.

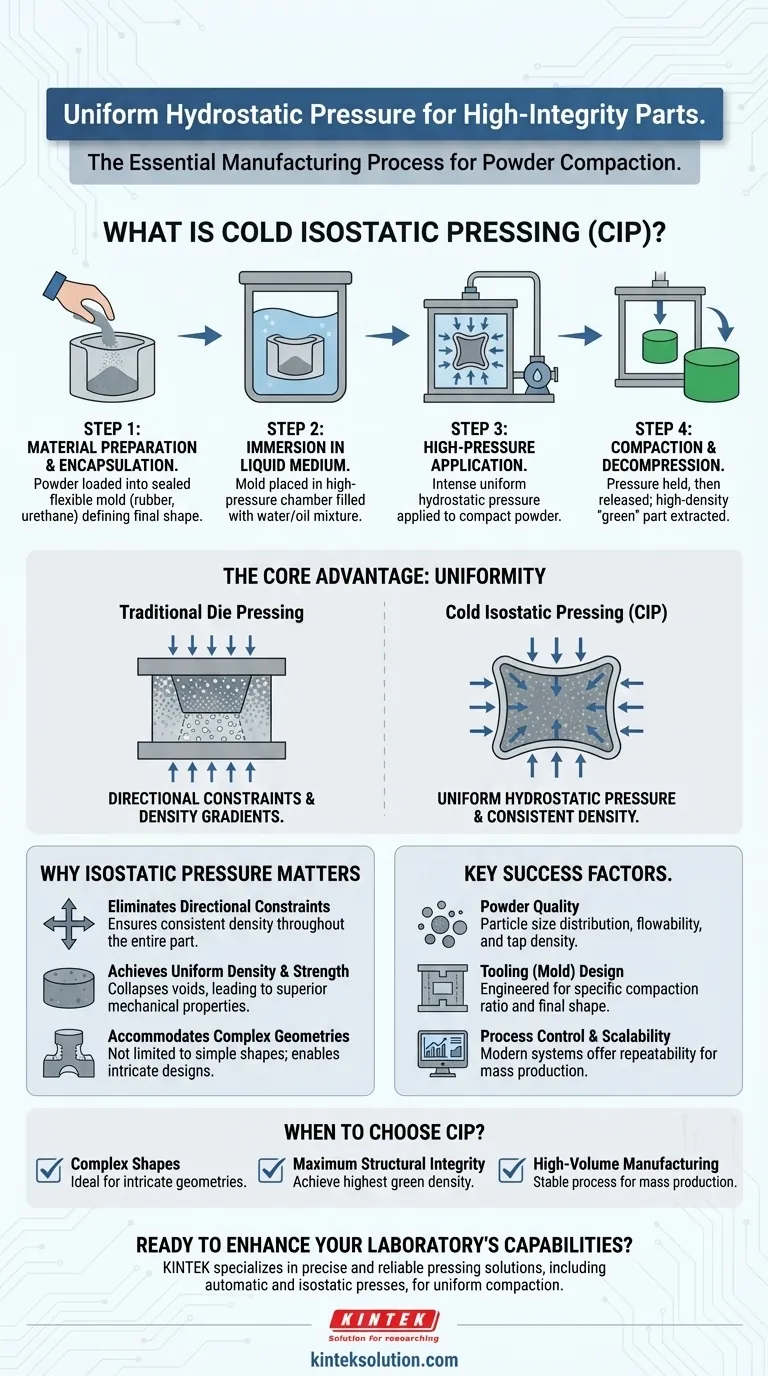

Décomposition du processus PIC

Le processus de pressage isostatique à froid peut être décomposé en quatre étapes distinctes et séquentielles. L'opération entière se déroule généralement à ou près de la température ambiante.

Étape 1 : Préparation et encapsulation du matériau

Tout d'abord, la matière première, généralement sous forme de poudre, est soigneusement chargée dans un moule flexible et étanche. Ce moule est souvent fabriqué en caoutchouc, uréthane ou PVC et définit la forme finale de la pièce. Le récipient est ensuite scellé hermétiquement pour empêcher le liquide de pressurisation de contaminer la poudre.

Étape 2 : Immersion dans un milieu liquide

Le moule scellé est placé à l'intérieur d'un récipient haute pression. Cette chambre est ensuite remplie d'un milieu liquide, qui est le plus souvent de l'eau mélangée à un inhibiteur de rouille, mais peut aussi être de l'huile ou un autre fluide approprié.

Étape 3 : Application de haute pression

Une pompe externe est utilisée pour pressuriser le liquide à l'intérieur de la chambre. Cette pression est transférée de manière égale et simultanée à chaque point de la surface du moule flexible. Les pressions peuvent être extrêmement élevées, compactant les particules de poudre ensemble.

Étape 4 : Compactage et décompression

Sous cette pression uniforme intense, la poudre se compacte et sa densité augmente significativement à mesure que les poches d'air et les vides sont éliminés. Une fois la pression désirée atteinte et maintenue, la chambre est décompressée, le moule est retiré et la pièce solide "verte" résultante est extraite.

Le principe fondamental : Pourquoi la pression isostatique est importante

L'efficacité du PIC réside dans sa physique fondamentale, qui résout des problèmes clés rencontrés dans le pressage conventionnel sous matrice.

Élimination des contraintes directionnelles

Le pressage traditionnel utilise une matrice rigide et un poinçon, appliquant une force dans une seule direction. Cela crée des gradients de densité, où la pièce est la plus dense près du poinçon et moins dense plus loin. La pression isostatique, en revanche, agit également dans toutes les directions, assurant une densité constante sur toute la pièce.

Obtention d'une densité et d'une résistance uniformes

La distribution uniforme de la pression réduit systématiquement les vides entre les particules de poudre. Il en résulte un composant final avec une porosité interne minimale, ce qui se traduit directement par une résistance mécanique, une fiabilité et des performances prévisibles supérieures.

Adaptation aux géométries complexes

Parce que la pression est transmise à travers un fluide à un moule flexible, le PIC n'est pas limité aux formes simples. Il peut produire des pièces avec des géométries complexes, des contre-dépouilles et des sections transversales variables avec un niveau d'uniformité impossible avec des matrices rigides.

Comprendre les facteurs clés de succès

Bien que le processus soit stable, son efficacité dépend de plusieurs éléments critiques qui doivent être gérés avec soin.

Le rôle critique de la qualité de la poudre

La poudre de départ a un impact majeur sur le résultat final. Des caractéristiques clés comme la distribution granulométrique, la fluidité et la densité apparente doivent être optimisées pour garantir que la poudre remplisse le moule uniformément et se compacte de manière prévisible.

L'importance de la conception de l'outillage (moule)

Le moule flexible n'est pas seulement un conteneur ; c'est une pièce d'outillage critique. Sa conception doit tenir compte du rapport de compactage spécifique de la poudre et être conçue pour produire la forme finale et la précision dimensionnelle souhaitées après pressage.

Contrôle du processus et évolutivité

Les systèmes PIC électriques modernes offrent un contrôle de pression supérieur par rapport aux anciennes versions manuelles, ce qui conduit à une répétabilité plus élevée. La stabilité inhérente du processus le rend très approprié pour la production de masse, garantissant une efficacité élevée et une qualité constante sur de grands lots.

Quand choisir le pressage isostatique à froid

La décision d'utiliser le PIC dépend entièrement de votre objectif final pour le composant.

- Si votre objectif principal est de produire des pièces aux formes complexes : Le PIC est le choix idéal pour créer des géométries complexes qui ne peuvent pas être formées dans des matrices rigides.

- Si votre objectif principal est une intégrité structurelle maximale : Utilisez le PIC pour obtenir la densité verte la plus élevée possible et éliminer les défauts internes, ce qui se traduit par une résistance supérieure.

- Si votre objectif principal est une fabrication à grand volume et répétable : Le PIC offre un processus stable et efficace pour la production en série de composants de haute qualité aux propriétés constantes.

En fin de compte, la maîtrise du pressage isostatique à froid vous permet de transformer des matériaux en poudre en composants supérieurs et de haute intégrité avec un niveau d'uniformité que d'autres méthodes ne peuvent pas égaler.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Préparation du matériau | Charger la poudre dans le moule flexible et sceller | Moule prêt pour le pressage |

| Immersion | Placer le moule dans une chambre de pression remplie de liquide | Le milieu liquide permet une pression uniforme |

| Application de haute pression | Pomper le liquide pour appliquer une pression hydrostatique | La poudre se compacte uniformément |

| Compactage et décompression | Maintenir la pression, puis relâcher et extraire la pièce | Formation d'un compact « vert » de haute densité |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de pressage précises et fiables ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre à vos besoins spécifiques en matière de compactage uniforme et de pièces de haute intégrité. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre équipement peut optimiser vos processus et fournir des résultats supérieurs pour vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?