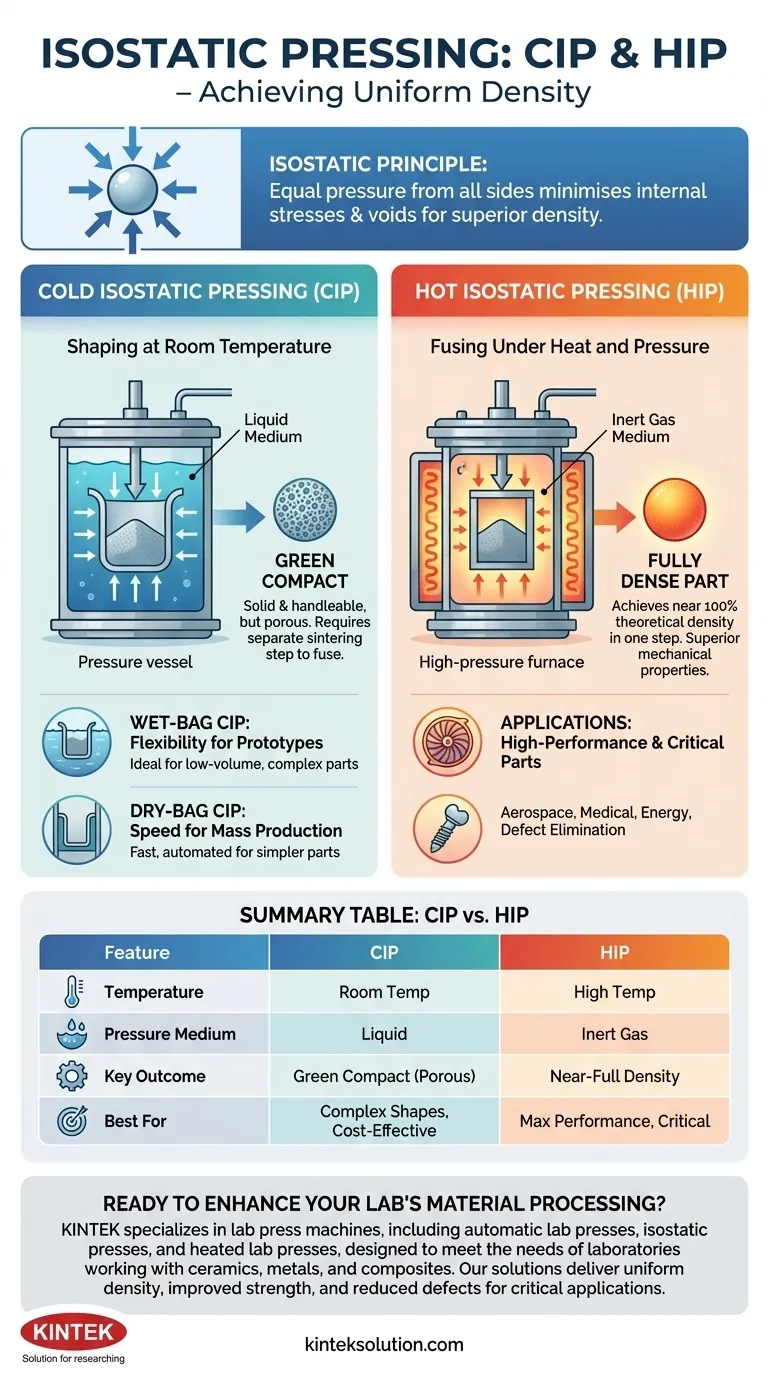

En termes simples, le pressage isostatique est une technique de fabrication qui utilise un fluide ou un gaz pour appliquer une pression uniforme et égale à un matériau pulvérulent sous toutes les directions. Ce processus crée des composants avec une densité et une résistance exceptionnellement cohérentes. Les deux principaux types sont le pressage isostatique à froid (CIP), qui est effectué à température ambiante, et le pressage isostatique à chaud (HIP), qui applique à la fois une pression extrême et une température élevée simultanément.

Le principe fondamental à saisir est que « isostatique » signifie pression égale de tous les côtés. Contrairement au pressage conventionnel qui applique la force à partir d'une ou deux directions, cette pression uniforme minimise les contraintes internes et les vides, ce qui donne un produit final supérieur et très dense.

Le principe fondamental : Qu'est-ce que le pressage isostatique ?

Le concept de pression « isostatique »

Le pressage isostatique fonctionne en plaçant un moule souple rempli de poudre dans une enceinte à haute pression. L'enceinte est ensuite remplie d'un milieu transmettant la pression, généralement un liquide (pour le CIP) ou un gaz inerte comme l'argon (pour le HIP).

Lorsque l'enceinte est mise sous pression, ce milieu transmet la force de manière égale à chaque surface du moule. Ceci est fondamentalement différent du pressage uniaxial (comme un piston dans un cylindre), qui comprime la poudre dans une seule direction et peut créer des variations de densité.

Le processus de base

Le processus suit quelques étapes clés :

- Un matériau pulvérulent (céramique, métal ou composite) est chargé dans un moule souple et scellé.

- Le moule est placé à l'intérieur d'une enceinte de pression.

- L'enceinte est mise sous pression, compactant la poudre en une forme solide.

- La pression est relâchée et la pièce compactée est retirée.

L'objectif principal : Densité uniforme

L'avantage ultime de cette méthode est la création d'une pièce avec une densité très uniforme. Cette homogénéité améliore les propriétés mécaniques telles que la résistance et la résistance à la fatigue et réduit le risque de défauts ou de points faibles dans le matériau.

Les deux catégories principales : Pressage à froid contre pressage à chaud

La distinction principale dans le pressage isostatique réside dans l'application de la température. Ce choix dicte l'état de la pièce finale et son utilisation prévue.

Pressage isostatique à froid (CIP) : Façonnage à température ambiante

Le CIP utilise un milieu liquide, comme l'eau ou l'huile, pour compacter la poudre à température ambiante. Le résultat est une pièce connue sous le nom de « compact vert ».

Cette pièce verte est solide et suffisamment résistante pour être manipulée et usinée, mais elle est encore poreuse et n'a pas atteint sa densité finale. Elle nécessite un processus de four ultérieur, tel que la frittage, pour fusionner les particules et atteindre sa pleine résistance.

Pressage isostatique à chaud (HIP) : Fusion sous chaleur et pression

Le HIP combine une pression immense avec des températures suffisamment élevées pour provoquer le frittage. Il utilise généralement un gaz inerte à haute pression (comme l'argon) pour éviter les réactions chimiques avec le matériau.

Ce processus consolide et fritte la poudre en une seule étape, produisant un composant qui atteint ou s'approche de 100 % de sa densité théorique. Le HIP n'est pas seulement utilisé pour les poudres, mais peut également éliminer la porosité interne et les défauts dans les pièces moulées ou imprimées en 3D en métal.

Note sur le pressage isostatique à chaud (WIP)

Bien que moins courant, le pressage isostatique à chaud (WIP) existe comme option intermédiaire. Il fonctionne à des températures modérément élevées, ce qui peut aider à compacter les poudres difficiles à presser lorsqu'elles sont complètement froides, mais qui ne nécessitent pas le traitement HIP complet.

Un regard plus approfondi sur le pressage isostatique à froid (CIP)

Étant donné que le CIP est un processus en deux étapes (pressage puis frittage), l'étape de pressage a été optimisée pour différents besoins de production. Il est divisé en deux techniques.

CIP à sac humide (Wet-Bag) : Flexibilité pour les prototypes

Dans la méthode à sac humide, la poudre remplie dans le moule est scellée puis immergée dans le fluide de pression à l'intérieur de l'enceinte. Ce procédé est très polyvalent, ce qui le rend idéal pour la production à faible volume, la recherche et le développement, et la création de composants très grands ou géométriquement complexes.

CIP à sac sec (Dry-Bag) : Vitesse pour la production de masse

Dans la méthode à sac sec, le moule souple est intégré directement dans la paroi de l'enceinte de pression. La poudre est introduite dans le moule, l'enceinte est scellée et la pression est appliquée. Cette approche élimine le besoin d'immerger et de retirer le moule, ce qui la rend beaucoup plus rapide et mieux adaptée à l'automatisation et à la production à haut volume de pièces plus simples.

Comprendre les compromis et les applications

Pourquoi choisir le CIP ?

Le CIP est la méthode privilégiée pour produire des compacts verts complexes qui seront frittés ultérieurement. C'est un moyen très rentable de créer des pièces de forme nette ou proche de la forme finale, réduisant considérablement le besoin d'usinage coûteux après frittage.

Pourquoi choisir le HIP ?

Le HIP est utilisé lorsque la performance maximale du matériau n'est pas négociable. Sa capacité à créer des pièces entièrement denses avec des propriétés mécaniques supérieures le rend essentiel pour les applications haute performance dans des industries telles que l'aérospatiale (pales de turbine), le médical (implants) et l'énergie.

Limitations clés

Le principal compromis est le coût par rapport à la performance. Le CIP est moins coûteux, mais les pièces nécessitent une deuxième étape de traitement (frittage) et n'atteindront pas la même densité qu'une pièce HIPée. Le HIP produit des pièces supérieures en un seul cycle, mais implique des équipements beaucoup plus coûteux et des temps de traitement plus longs.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement de votre objectif final pour le composant.

- Si votre objectif principal est la production de masse rentable de pièces destinées à un frittage ultérieur : Le CIP à sac sec est la méthode la plus efficace.

- Si votre objectif principal est de créer des prototypes complexes ou des composants uniques de grande taille : Le CIP à sac humide offre la flexibilité nécessaire.

- Si votre objectif principal est d'atteindre la densité et la performance maximales du matériau pour des applications critiques : Le HIP est le choix définitif, que ce soit pour consolider des poudres ou pour réparer des défauts dans des pièces existantes.

En comprenant les compromis fondamentaux entre la pression, la température et le type de processus, vous pouvez sélectionner la méthode isostatique précise pour atteindre les propriétés de matériau et les objectifs de production souhaités.

Tableau récapitulatif :

| Type | Température | Milieu de pression | Caractéristiques clés | Applications courantes |

|---|---|---|---|---|

| Pressage isostatique à froid (CIP) | Température ambiante | Liquide (ex. : eau, huile) | Produit des compacts verts pour le frittage ; rentable pour les formes complexes | Prototypes, composants volumineux, production de masse |

| Pressage isostatique à chaud (HIP) | Haute température | Gaz inerte (ex. : argon) | Atteint une densité quasi totale en une seule étape ; résistance supérieure et élimination des défauts | Aérospatiale, implants médicaux, pièces haute performance |

Prêt à améliorer le traitement des matériaux de votre laboratoire ? KINTEK se spécialise dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins des laboratoires travaillant avec des céramiques, des métaux et des composites. Nos solutions offrent une densité uniforme, une résistance améliorée et des défauts réduits pour les applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement peut optimiser votre production et atteindre vos objectifs matériaux !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir une densité supérieure pour les pastilles LLZO

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour les céramiques transparentes YAG:Ce3+ ? Densité et clarté accrues

- Comment une presse isostatique à froid (CIP) de laboratoire contribue-t-elle aux corps bruts BYZ ? Atteindre une densité relative de 97 %

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid de laboratoire ? Améliorer l'uniformité des tiges de GaFe1-xCoxO3

- Quel rôle joue une presse isostatique dans la mise en forme de la poudre d'alliage 91W-6Ni-3Co ? Assurer une densité et une stabilité uniformes

- Quelle est la différence entre le pressage isostatique à froid (CIP) et le pressage uniaxial standard ? Améliorer la résistance de la céramique de fluoroapatite

- Comment les niveaux de pression dans le pressage isostatique à froid (CIP) affectent-ils les couches minces de TiO2 ? Optimiser les mécanismes de densification

- Quelle est la fonction d'une presse isostatique à froid dans la préparation des préformes de mousse d'aluminium ? Obtenir des solides de haute densité