Un pressage isostatique à froid (CIP) réussi repose sur une combinaison précise d'extrême pression, de vitesses d'application contrôlées et d'un confinement approprié du matériau. Le processus nécessite des pressions comprises entre 400 et 1000 MPa (60 000 à 150 000 psi) appliquées via un milieu liquide comme l'huile ou l'eau. Il est essentiel que les cycles de pressurisation et de dépressurisation soient gérés avec soin pour garantir un compactage uniforme et prévenir les défauts internes dans la pièce finale.

L'objectif fondamental du pressage isostatique à froid n'est pas seulement le compactage, mais un compactage uniforme. Chaque exigence du processus — du moule flexible aux rampes de pression contrôlées — est conçue pour appliquer une force égale sous toutes les directions, créant une pièce « verte » homogène et de haute densité, exempte des contraintes internes courantes dans d'autres méthodes.

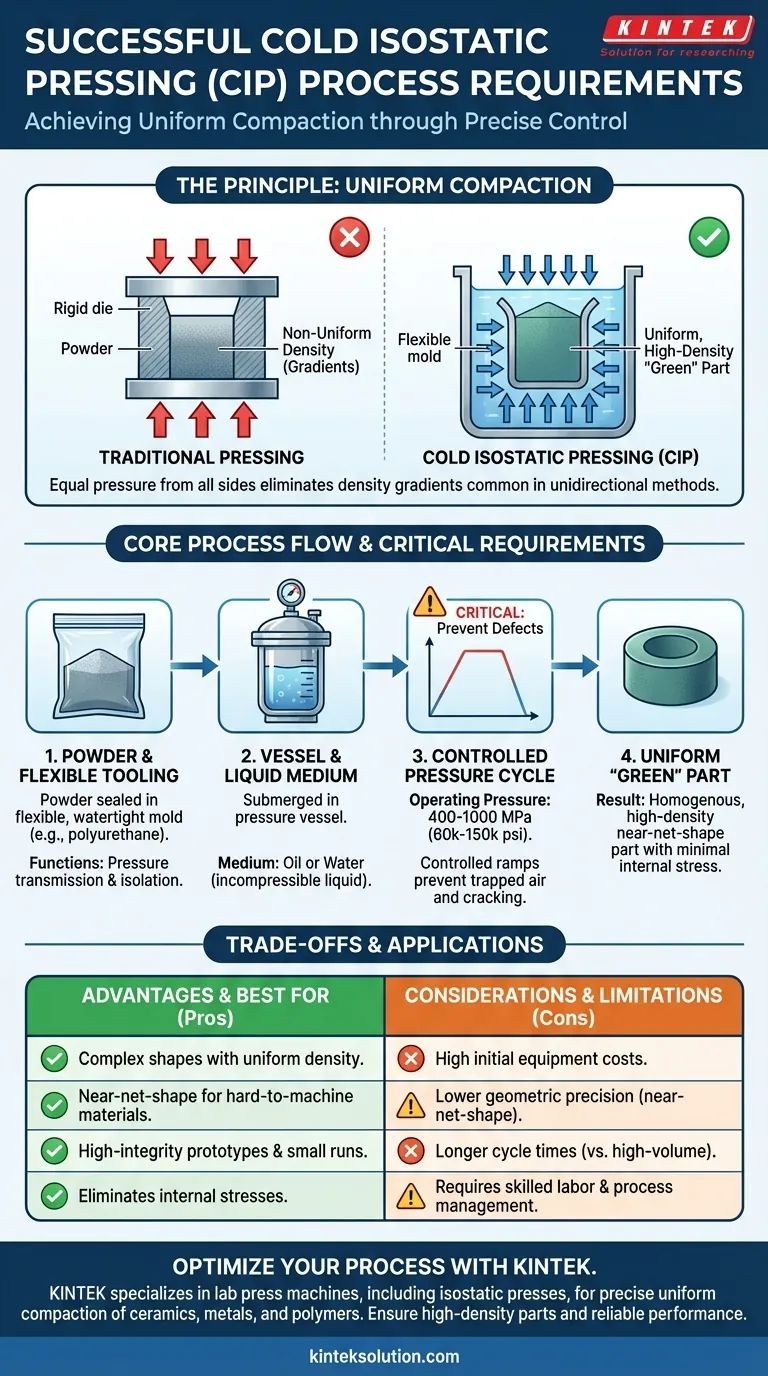

Le principe du compactage uniforme

Le pressage isostatique à froid est un procédé de métallurgie des poudres conçu pour surmonter une limite principale du pressage unidirectionnel traditionnel : les gradients de densité. En appliquant la pression également sur toutes les surfaces, il obtient un résultat beaucoup plus cohérent.

Comment la pression uniforme est-elle obtenue

La poudre à compacter est d'abord scellée à l'intérieur d'un moule flexible et étanche, généralement fabriqué en caoutchouc, uréthane ou PVC. Ce moule scellé est ensuite immergé dans une cuve haute pression remplie de liquide.

Lorsqu'un système hydraulique augmente la pression du fluide environnant, cette pression est transmise également et simultanément à chaque surface du moule flexible. Cela garantit que la poudre se compacte avec une densité exceptionnellement uniforme.

L'avantage par rapport au pressage unidirectionnel

Dans le pressage par matrice traditionnel, la pression est appliquée à partir d'une ou deux directions. La friction entre la poudre et les parois rigides de la matrice empêche une transmission uniforme de la pression, ce qui entraîne une pièce moins dense au centre et loin des poinçons. Le CIP élimine complètement ce problème.

Exigences fondamentales du processus

Obtenir un résultat réussi avec le CIP dépend du contrôle de trois domaines clés : le système de pression, l'outillage des matériaux et l'équipement lui-même.

Plage et milieu de pression

La pression de fonctionnement est une variable critique et varie généralement de 400 MPa (60 000 psi) pour de nombreuses céramiques et polymères jusqu'à 1000 MPa (150 000 psi) pour les métaux réfractaires et les matériaux avancés.

Le milieu de pression est presque toujours un liquide, car les liquides sont incompressibles et transfèrent la pression efficacement. Les fluides à base d'huile ou d'eau sont le choix standard, et le processus est effectué à température ambiante ou proche.

Pressurisation et dépressurisation contrôlées

C'est sans doute le paramètre de processus le plus critique pour le contrôle qualité. Une augmentation ou une diminution rapide de la pression peut piéger l'air, créer des plans de cisaillement internes ou provoquer des fissures lorsque l'énergie élastique stockée est libérée.

Des rampes contrôlées et stables garantissent que le compactage se produit uniformément dans tout le volume de la pièce et que la pression est relâchée sans provoquer de défauts structurels.

Encapsulation du matériau et outillage

Le moule flexible est un élément d'outillage vital. Il sert deux objectifs :

- Transmission de la pression : Il agit comme une barrière flexible qui transmet parfaitement la pression isostatique du fluide à la poudre.

- Isolation : Il crée un joint hermétique, empêchant le fluide pressuriseur de contaminer la poudre.

La conception de ce moule dicte la forme « verte » de la pièce finale.

Comprendre les compromis et les limites

Bien que puissant, le CIP n'est pas une solution universelle. Ses avantages s'accompagnent de compromis spécifiques qui doivent être pris en compte.

Coûts d'équipement initiaux élevés

Les cuves haute pression, les pompes hydrauliques et les systèmes de sécurité requis pour le CIP représentent un investissement en capital important. Cela rend le processus le mieux adapté aux applications où ses avantages uniques justifient le coût.

Précision géométrique inférieure

Étant donné que le compactage se produit dans un moule flexible, le CIP ne produit pas les mêmes tolérances dimensionnelles serrées que les méthodes utilisant des matrices rigides en acier. Les pièces sont considérées comme de forme quasi finale et nécessitent souvent une étape finale d'usinage ou de frittage pour atteindre leurs dimensions finales.

Considérations sur le taux de production

Le temps de cycle pour le CIP — incluant le chargement, la pressurisation, la dépressurisation et le déchargement — est généralement plus long que pour les méthodes à haut volume comme le compactage par matrice automatisé. Il est souvent mieux adapté aux composants complexes, aux prototypes ou aux petites séries de production.

Exigences en matière de matériaux et de main-d'œuvre

Le processus nécessite des poudres présentant de bonnes caractéristiques de compactage. De plus, l'utilisation de l'équipement haute pression de manière sûre et efficace exige une main-d'œuvre qualifiée et une gestion rigoureuse des processus.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement de votre objectif final. Utilisez ces directives pour déterminer si le CIP est le choix optimal.

- Si votre objectif principal est de produire des formes complexes avec une densité élevée et uniforme : Le CIP est un excellent choix, car il élimine les gradients de densité et les limitations de forme du pressage unidirectionnel.

- Si votre objectif principal est d'atteindre une forme quasi finale pour des matériaux difficiles à usiner : Le CIP est idéal pour créer une préforme homogène qui minimise les opérations d'usinage finales coûteuses et difficiles.

- Si votre objectif principal est la production à haut volume de pièces simples : Le compactage par matrice traditionnel ou le moulage par injection de poudre sera probablement plus rentable et plus rapide.

En comprenant ces exigences fondamentales et ces compromis, vous pouvez exploiter le CIP pour produire des composants à haute intégrité qui sont difficiles ou impossibles à obtenir avec d'autres méthodes.

Tableau récapitulatif :

| Exigence du processus | Détails clés |

|---|---|

| Plage de pression | 400-1000 MPa (60 000-150 000 psi) |

| Milieu de pression | Fluides à base d'huile ou d'eau |

| Pressurisation/Dépressurisation | Rampes contrôlées et stables pour assurer un compactage uniforme et prévenir les défauts |

| Outillage des matériaux | Moules flexibles (ex. : caoutchouc, uréthane) pour une transmission de pression uniforme et une isolation |

| Matériaux cibles | Céramiques, polymères, métaux réfractaires et matériaux avancés |

| Avantage clé | Densité uniforme et élimination des contraintes internes dans les formes complexes |

Prêt à améliorer les capacités de votre laboratoire grâce au pressage isostatique à froid de précision ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins uniques des laboratoires travaillant avec des céramiques, des métaux et des polymères. Nos équipements garantissent un compactage uniforme, des pièces de haute densité et des performances fiables pour les formes complexes et les prototypes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus et vous fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al