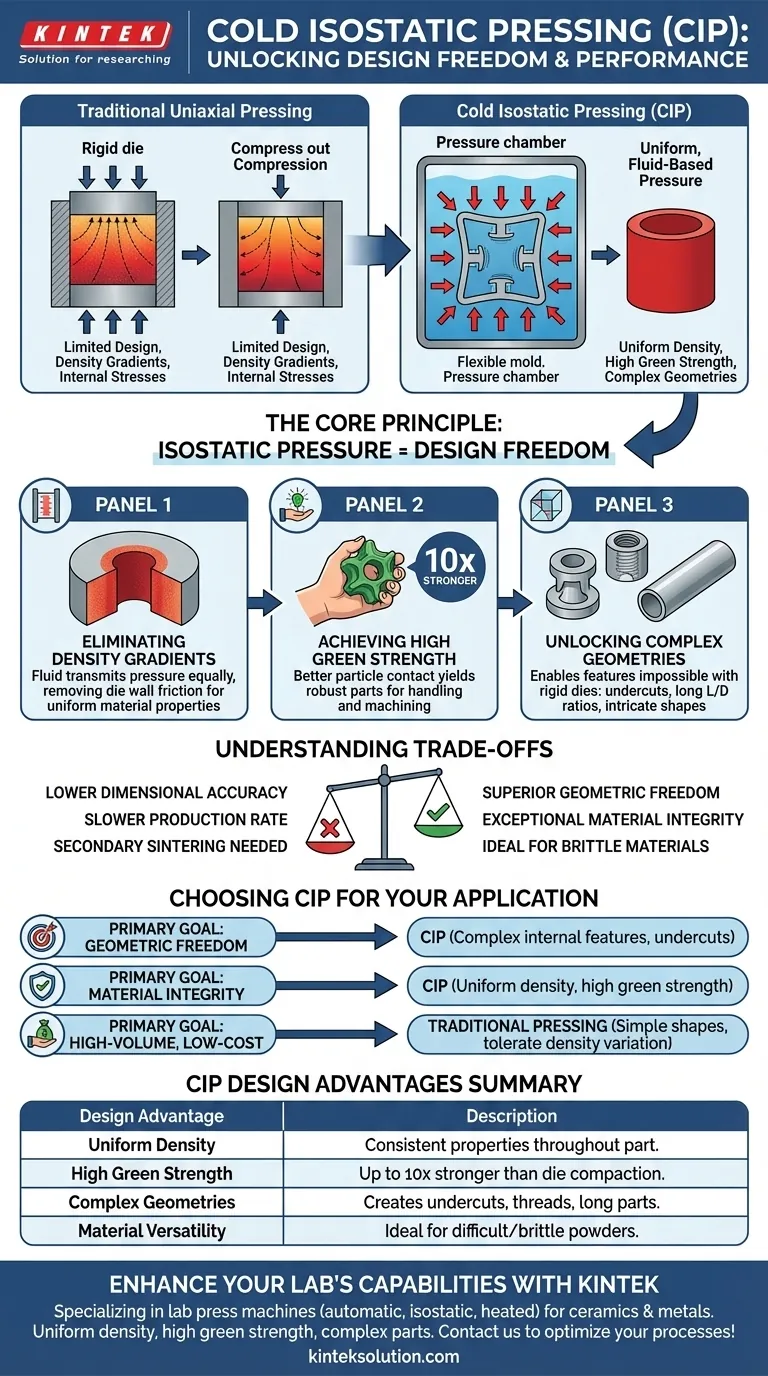

D'un point de vue de la conception, le pressage isostatique à froid (CIP) ouvre la possibilité de créer des composants complexes et hautes performances impossibles à produire avec des méthodes traditionnelles comme le compactage uniaxial en matrice. Le CIP fournit une densité uniforme et une résistance élevée avant frittage, permettant des formes complexes, des pièces avec de longs rapports longueur/diamètre, des filetages internes et des contre-dépouilles, le tout avec une utilisation très efficace des matériaux.

La liberté de conception offerte par le pressage isostatique à froid n'est pas une liste d'avantages distincts. C'est la conséquence directe d'un seul principe physique : l'application d'une pression uniforme, basée sur un fluide, provenant de toutes les directions, ce qui élimine les contraintes internes et les variations de densité qui limitent les autres méthodes de compaction de poudre.

Le principe de la pression isostatique

Pour comprendre les avantages en termes de conception du CIP, vous devez d'abord comprendre son mécanisme principal. Contrairement au pressage traditionnel qui pousse à partir d'une ou deux directions, le CIP offre un environnement unique pour la consolidation des poudres.

Comment cela fonctionne

Un moule flexible est rempli de poudre, scellé et immergé dans une chambre de pression remplie d'un fluide, généralement de l'eau. Une pompe met ensuite ce fluide sous pression, exerçant une pression égale sur chaque surface du moule simultanément. C'est la définition d'isostatique : une pression uniforme venant de toutes les directions.

Élimination des gradients de densité

Dans le pressage uniaxial traditionnel, la friction entre la poudre et les parois rigides de la matrice empêche une compaction uniforme. Le matériau près des parois est moins dense que le matériau au centre, créant des faiblesses internes.

Étant donné que le CIP utilise un fluide pour transmettre la pression, il y a pratiquement aucune friction avec la paroi de la matrice. Il en résulte un composant avec une densité uniformément exceptionnelle dans toute sa géométrie, quelle que soit sa complexité ou sa longueur.

Atteindre une résistance à vert élevée

La « résistance à vert » fait référence à la résistance d'une pièce après compaction mais avant l'étape finale de chauffage (frittage). Une densité plus élevée et plus uniforme conduit à un meilleur contact entre les particules.

Les pièces compactées par CIP peuvent avoir une résistance à vert jusqu'à 10 fois supérieure à celle de leurs homologues compactés en matrice. Cela les rend suffisamment robustes pour être manipulées, usinées ou transférées aux processus suivants sans se casser.

Libérer de nouvelles géométries de conception

La véritable puissance du CIP pour un concepteur réside dans la liberté géométrique qu'il permet. Les limitations des matrices rigides sont éliminées, ouvrant la porte à des pièces qui étaient auparavant impossibles à fabriquer en une seule pièce.

Formes internes et externes complexes

Le moule flexible peut être formé autour d'un outillage complexe. Cela permet la création directe de pièces présentant des caractéristiques complexes telles que des contre-dépouilles, des filetages internes et des sections transversales variables. Ce sont des caractéristiques qu'un système poinçon et matrice rigide ne peut physiquement pas former.

Longs rapports longueur/diamètre

Le pressage uniaxial est difficile pour les pièces longues et minces. La densité varie considérablement des extrémités au milieu. Le CIP excelle dans ce domaine, produisant des barres longues, des tubes ou d'autres ébauches avec une densité et des propriétés constantes sur toute leur longueur.

Formage de matériaux difficiles ou fragiles

Les poudres fines, fragiles ou difficiles à compacter donnent souvent de mauvais résultats en pressage uniaxial, entraînant des fissures et des défauts. La pression douce et uniforme du CIP est idéale pour consolider ces matériaux en un corps vert sans défaut, ce qui en fait un processus clé pour les céramiques avancées et les métaux exotiques.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Bien que le CIP offre d'immenses avantages, il est essentiel de comprendre ses limites pour prendre une décision éclairée.

Sacrifier une certaine précision dimensionnelle

Le moule flexible qui permet des formes complexes est également une source de précision inférieure. Les surfaces adjacentes au sac flexible n'auront pas les tolérances dimensionnelles serrées ni la finition de surface fine d'une pièce pressée contre une matrice en acier poli.

Gestion du taux de production et des coûts

Le CIP est généralement un processus par lots plus lent par rapport à la nature continue et à grande vitesse du compactage matriciel automatisé. De plus, il nécessite souvent des poudres plus coûteuses et très fluides (comme la poudre atomisée) pour assurer un remplissage uniforme du moule.

Nécessité d'un traitement secondaire

Une pièce CIP est un compact « vert ». Bien que solide, elle n'a pas ses propriétés matérielles finales. C'est une étape intermédiaire qui nécessite presque toujours un processus à haute température ultérieur comme le frittage ou le pressage isostatique à chaud (HIP) pour atteindre la densité totale et les caractéristiques de performance finales.

Choisir le CIP pour votre application

Le choix du bon processus de fabrication dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la liberté géométrique : Le CIP est le choix supérieur pour les pièces dotées de caractéristiques internes, de contre-dépouilles ou de courbes complexes qui ne peuvent être formées dans une matrice rigide.

- Si votre objectif principal est l'intégrité du matériau : Le CIP est idéal pour obtenir une densité uniforme et une résistance à vert élevée, en particulier lors du travail avec des poudres fragiles ou de la création de grandes ébauches sans défaut.

- Si votre objectif principal est la production à grand volume et à faible coût : Vous devriez envisager le pressage uniaxial traditionnel, tant que la géométrie de la pièce est relativement simple et que vous pouvez tolérer une certaine variation de densité.

En comprenant que ses avantages découlent tous d'une pression uniforme, vous pouvez spécifier en toute confiance le CIP pour les composants que d'autres méthodes ne peuvent tout simplement pas produire.

Tableau récapitulatif :

| Avantage de conception | Description |

|---|---|

| Densité uniforme | Élimine les gradients de densité pour des propriétés matérielles cohérentes dans toute la pièce. |

| Haute résistance à vert | Offre jusqu'à 10 fois plus de résistance que le compactage en matrice, permettant la manipulation et l'usinage. |

| Géométries complexes | Permet la création de contre-dépouilles, de filetages internes et de longs rapports longueur/diamètre. |

| Polyvalence des matériaux | Idéal pour les poudres fragiles ou difficiles à compacter comme les céramiques et les métaux exotiques. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de pressage avancées ? KINTEK se spécialise dans les machines de presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins des laboratoires travaillant avec des céramiques, des métaux et d'autres matériaux. Nos équipements offrent une densité uniforme, une résistance à vert élevée et la capacité de créer des pièces complexes efficacement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Lab Polygon Press Mold

Les gens demandent aussi

- Comment la presse isostatique à froid (CIP) se compare-t-elle au moulage par injection de poudre (PIM) en termes de complexité de forme ? Choisissez le meilleur processus pour vos pièces

- Quels sont les procédés de mise en forme les plus courants dans le domaine des céramiques avancées ?Optimisez votre fabrication pour de meilleurs résultats

- Pourquoi la perte de matière est-elle faible lors du pressage isostatique à froid ? Obtenir un rendement matière élevé grâce au NEP

- À quoi sert le pressage isostatique à froid (CIP) ? Atteindre une densité uniforme dans des pièces complexes

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?