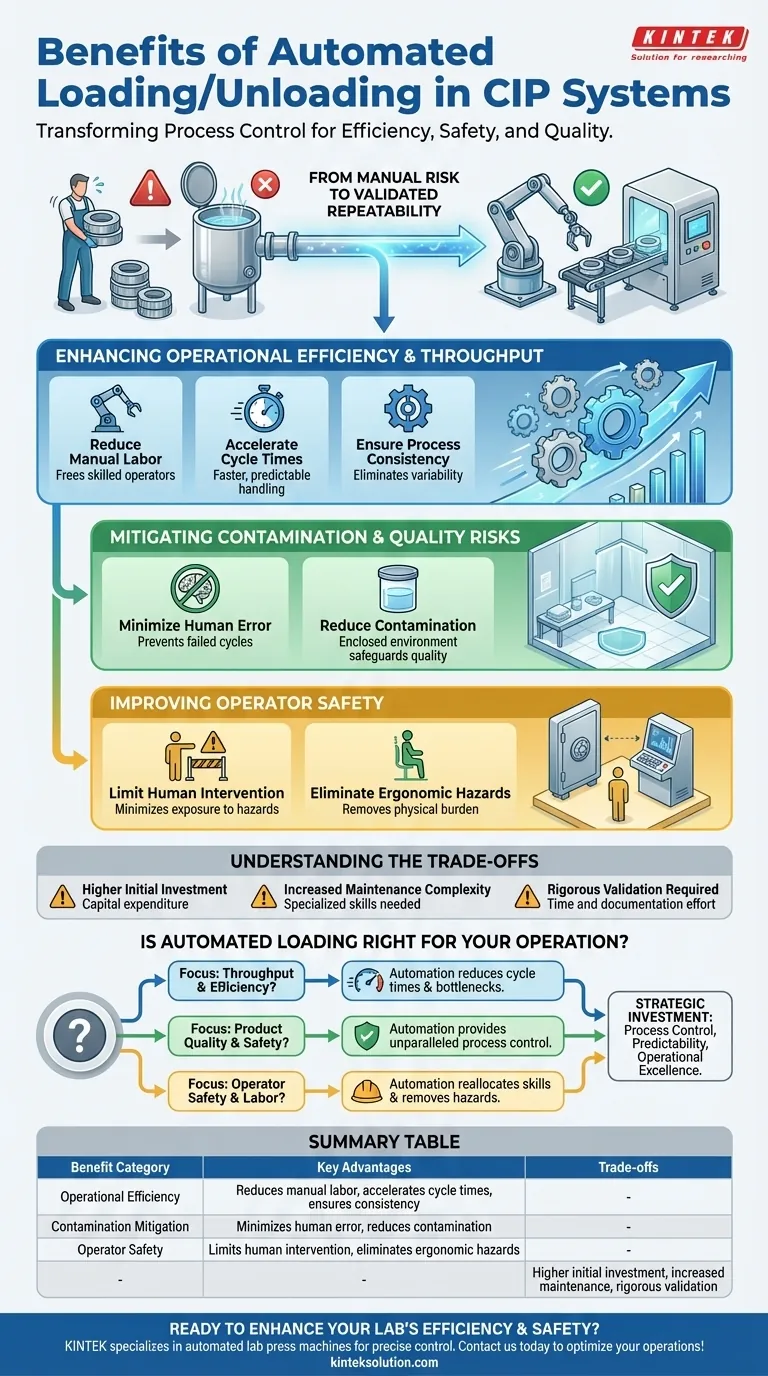

Les principaux avantages du chargement et du déchargement automatisés dans les systèmes NEP sont une réduction significative de la main-d'œuvre manuelle et des erreurs humaines, conduisant à des cycles de nettoyage plus rapides et plus cohérents. Cette automatisation se traduit directement par une meilleure efficacité opérationnelle, une sécurité accrue et un risque minimisé de contamination du processus.

Le passage au chargement et déchargement automatisés n'est pas seulement le remplacement d'une tâche manuelle. Il représente une évolution fondamentale vers le contrôle des processus, transformant un point potentiel de défaillance et de contamination en une partie répétable, validée et plus sûre de votre ligne de production.

Améliorer l'efficacité opérationnelle et le débit

L'automatisation des étapes manuelles d'un processus de nettoyage en place (NEP) apporte des gains mesurables en vitesse et en cohérence, impactant directement le débit global de votre installation.

Réduction de la main-d'œuvre manuelle

Les mécanismes automatisés gèrent le travail physique de chargement et de déchargement des pièces ou de connexion des lignes de processus. Cela libère les opérateurs qualifiés pour des tâches à plus grande valeur, réduisant les coûts de main-d'œuvre directe associés au cycle de nettoyage.

Accélération des temps de cycle

Un système automatisé exécute les tâches de chargement et de déchargement plus rapidement et de manière plus prévisible qu'un opérateur humain. Cette réduction du temps de manipulation raccourcit le cycle NEP global, permettant plus de séries de production sur une période donnée.

Assurer la cohérence du processus

L'automatisation élimine la variabilité inhérente aux opérations manuelles. Chaque pièce est chargée dans la même orientation et chaque connexion est effectuée avec la même précision, assurant un processus de nettoyage cohérent et répétable, d'un quart de travail à l'autre.

Atténuer les risques de contamination et de qualité

La plus grande menace pour un processus de nettoyage validé est l'erreur humaine. L'automatisation supprime systématiquement cette variable de l'équation.

Minimiser l'erreur humaine

La manipulation manuelle peut entraîner des erreurs telles que la chute de pièces, des connexions incorrectes ou un chargement incomplet. Les systèmes automatisés exécutent la procédure préprogrammée parfaitement à chaque fois, évitant les erreurs qui pourraient entraîner un cycle de nettoyage échoué et une perte potentielle de lot.

Réduire la contamination du milieu et du produit

Le chargement et le déchargement automatisés se déroulent souvent dans un environnement plus contrôlé ou clos. Cela minimise l'exposition des pièces propres et du milieu de nettoyage lui-même aux particules en suspension dans l'air ou à d'autres contaminants environnementaux, protégeant ainsi la qualité du produit.

Améliorer la sécurité des opérateurs

Retirer le personnel de l'interaction directe avec le processus NEP constitue une amélioration fondamentale de la sécurité au travail.

Limiter l'intervention humaine

Les systèmes NEP impliquent souvent des pressions élevées, des températures élevées et des agents de nettoyage dangereux. L'automatisation minimise ou élimine la nécessité pour les opérateurs d'être physiquement présents pendant ces phases potentiellement dangereuses du processus.

Éliminer les risques ergonomiques

La manipulation manuelle de composants d'équipement lourds ou encombrants pour les charger dans un système de nettoyage présente un risque de tension répétitive et d'autres blessures ergonomiques. L'automatisation prend en charge cette charge physique, créant un environnement de travail plus sûr.

Comprendre les compromis

Bien que les avantages soient clairs, le passage à l'automatisation nécessite une évaluation équilibrée de ses coûts de mise en œuvre et de ses complexités.

Investissement initial en capital

Les systèmes automatisés nécessitent une dépense en capital initiale importante par rapport aux configurations manuelles. Le coût des bras robotiques, des capteurs, des actionneurs et des systèmes de contrôle doit être pris en compte dans le calcul du retour sur investissement.

Complexité accrue de la maintenance

Un système automatisé introduit des composants plus sophistiqués qui nécessitent des compétences spécialisées en maintenance et en dépannage. Cela peut inclure la robotique, les API (automates programmables) et divers capteurs qui ne font pas partie d'un processus manuel.

Effort de validation et de qualification

La mise en œuvre d'un nouveau système automatisé nécessite un processus rigoureux de validation et de qualification. Vous devez prouver formellement que l'automatisation exécute sa tâche correctement et de manière répétable, ce qui exige beaucoup de temps et de ressources documentaires.

Le chargement automatisé convient-il à votre exploitation ?

La décision d'automatiser doit être basée sur vos principaux moteurs opérationnels.

- Si votre objectif principal est de maximiser le débit et l'efficacité : L'automatisation est une voie directe pour réduire les temps de cycle et éliminer les goulots d'étranglement manuels qui contraignent la production.

- Si votre objectif principal est la qualité et la sécurité des produits : L'automatisation offre un niveau de contrôle des processus sans précédent, minimisant le risque d'erreur humaine et de contamination pouvant compromettre un état validé.

- Si votre objectif principal est la sécurité des opérateurs et l'optimisation de la main-d'œuvre : L'automatisation retire le personnel des tâches potentiellement dangereuses et des activités à forte contrainte, vous permettant de réaffecter leurs compétences à des fonctions de plus grande valeur.

En fin de compte, l'automatisation de votre chargement et déchargement NEP est un investissement stratégique dans le contrôle des processus, la prévisibilité et l'excellence opérationnelle.

Tableau récapitulatif :

| Catégorie d'avantage | Avantages clés |

|---|---|

| Efficacité opérationnelle | Réduction de la main-d'œuvre manuelle, accélération des temps de cycle, garantie de la cohérence du processus |

| Atténuation de la contamination | Minimise l'erreur humaine, réduit la contamination du produit et du milieu |

| Sécurité des opérateurs | Limite l'intervention humaine, élimine les risques ergonomiques |

| Compromis | Investissement initial plus élevé, complexité de maintenance accrue, validation rigoureuse requise |

Prêt à améliorer l'efficacité et la sécurité de votre laboratoire grâce aux systèmes NEP automatisés ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins en laboratoire. Nos solutions offrent un contrôle précis des processus, réduisent les risques de contamination et améliorent la sécurité des opérateurs. Contactez-nous dès aujourd'hui pour savoir comment nous pouvons vous aider à optimiser vos opérations !

Guide Visuel

Produits associés

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quels sont les trois types de presses isostatiques basées sur la température ? Optimisez le traitement de vos matériaux

- Quelles sont les applications aérospatiales spécifiques du pressage isostatique ? Améliorer les performances et la fiabilité dans des conditions extrêmes

- Quelles sont les applications de recherche des CIP de laboratoire électriques ? Débloquez une densification uniforme de la poudre pour les matériaux avancés

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Comment le pressage isostatique à froid optimise-t-il les propriétés des matériaux ? Renforcez la résistance et l'uniformité de vos matériaux