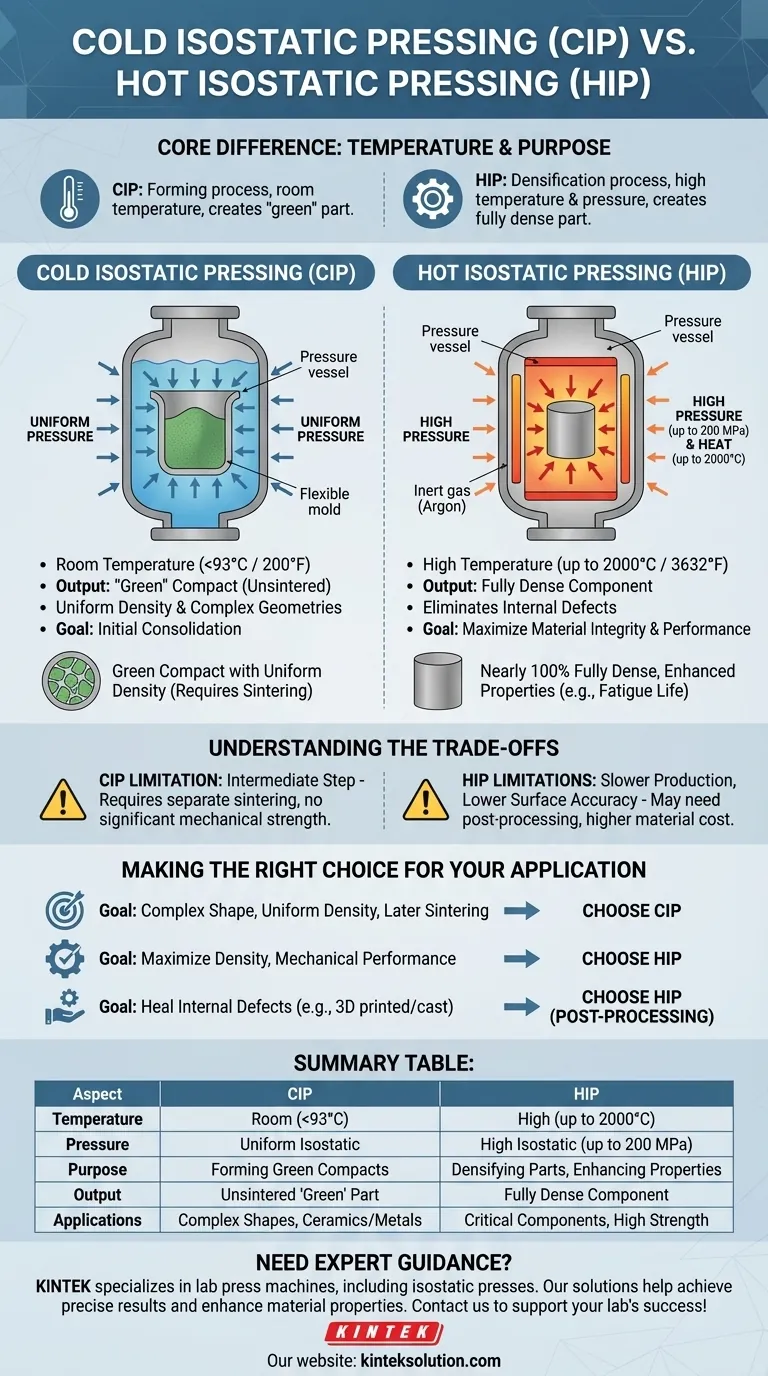

À la base, la différence entre le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) réside dans la température et le but. Le CIP utilise une pression uniforme à température ambiante pour compacter les poudres en une pièce "verte" solide, mais non frittée. En revanche, le HIP combine une pression élevée et une température élevée pour créer un composant entièrement dense avec des propriétés matérielles supérieures.

La distinction fondamentale ne concerne pas seulement la chaleur. Le CIP est un processus de mise en forme utilisé pour créer une forme préliminaire, tandis que le HIP est un processus de densification et de finition utilisé pour atteindre l'intégrité et les performances maximales du matériau.

Qu'est-ce que le pressage isostatique à froid (CIP) ?

Le pressage isostatique à froid est une première étape essentielle pour créer des pièces complexes à partir de matériaux en poudre comme les céramiques ou les métaux. Il se concentre sur la consolidation initiale avant le traitement thermique final.

Le principe fondamental : Pression uniforme à température ambiante

En CIP, un matériau en poudre est scellé dans un moule flexible et élastomère. Ce moule est ensuite immergé dans un fluide à l'intérieur d'un récipient sous pression.

Le fluide est mis sous pression, exerçant une pression uniforme (isostatique) dans toutes les directions sur le moule. Cela se produit à ou près de la température ambiante (généralement inférieure à 93°C / 200°F).

L'objectif : Créer un compact "vert"

Le résultat du CIP n'est pas une pièce finie. Il s'agit d'un compact "vert" — un objet solide avec suffisamment de résistance pour être manipulé.

Cette pièce verte présente une densité très uniforme sur toute sa structure. Cette uniformité est essentielle pour prévenir le gauchissement ou la fissuration pendant la phase de frittage ultérieure à haute température. Le CIP est également excellent pour créer des géométries complexes sans avoir besoin de liants ou de cires.

Qu'est-ce que le pressage isostatique à chaud (HIP) ?

Le pressage isostatique à chaud est un processus de traitement thermique qui va bien au-delà du simple façonnage. Il est utilisé pour éliminer les défauts internes et atteindre la densité théorique maximale d'un matériau.

Le principe fondamental : Chaleur et pression simultanées

Pendant le HIP, un composant est placé à l'intérieur d'un récipient sous pression avec une atmosphère contrôlée. Le récipient est ensuite soumis à la fois à des températures extrêmement élevées (jusqu'à 2000°C / 3632°F) et à une pression isostatique élevée (jusqu'à 200 MPa / 30 000 psi).

Le milieu sous pression est un gaz inerte, le plus souvent l'argon, qui empêche les réactions chimiques avec le matériau à des températures élevées.

L'objectif : Densité totale et propriétés améliorées

La combinaison de la chaleur et de la pression provoque l'effondrement et la soudure au niveau atomique des pores internes, des vides et des microfissures du matériau.

Il en résulte un composant qui est presque 100% entièrement dense. Les avantages sont significatifs, y compris une amélioration spectaculaire des propriétés mécaniques telles que la durée de vie en fatigue (souvent d'un facteur de 10 à 100), la résistance à l'usure et la résistance à la corrosion. Le HIP assure que le matériau a une résistance uniforme dans toutes les directions.

Comprendre les compromis

Bien que puissants, aucun des deux processus n'est une solution universelle. Comprendre leurs limites est essentiel pour les utiliser efficacement.

La limitation inhérente du CIP

La principale "limitation" du CIP est qu'il s'agit d'une étape de fabrication intermédiaire. Une pièce verte issue d'un processus CIP n'a pas de résistance mécanique significative et doit subir un processus de frittage séparé à haute température pour devenir un composant durable et fonctionnel.

Les limitations pratiques du HIP

Le HIP offre des résultats exceptionnels mais présente des contraintes pratiques.

Le processus a un taux de production plus lent par rapport aux méthodes comme le compactage par matrice, ce qui le rend moins adapté à la fabrication à grand volume.

Il peut également entraîner une précision de surface inférieure en raison de l'utilisation d'outillage flexible ou de la déformation du matériau. Cela signifie souvent que des étapes de post-traitement comme l'usinage sont nécessaires pour respecter des tolérances dimensionnelles strictes. Enfin, le processus repose souvent sur des poudres spécialisées et coûteuses, ce qui peut augmenter les dépenses en matériaux.

Faire le bon choix pour votre application

Votre choix entre CIP et HIP dépend entièrement de votre objectif final : s'agit-il de former une forme préliminaire ou de perfectionner une pièce finale ?

- Si votre objectif principal est de créer une forme complexe à base de poudre avec une densité uniforme pour un frittage ultérieur : Le CIP est le bon choix pour produire un compact vert de haute qualité.

- Si votre objectif principal est d'atteindre une densité maximale et des performances mécaniques dans un composant critique : Le HIP est le processus définitif pour créer une pièce entièrement dense avec une durée de vie en fatigue et une résistance améliorées.

- Si votre objectif principal est de réparer des défauts internes dans une pièce existante (par exemple, une pièce moulée ou un métal imprimé en 3D) : Le HIP est également utilisé comme étape de post-traitement pour éliminer la porosité interne et améliorer considérablement l'intégrité de la pièce.

En fin de compte, la sélection du bon processus vous oblige à définir si vous devez façonner le matériau ou perfectionner fondamentalement sa structure interne.

Tableau récapitulatif :

| Aspect | Pressage Isostatique à Froid (CIP) | Pressage Isostatique à Chaud (HIP) |

|---|---|---|

| Température | Température ambiante (<93°C) | Haute température (jusqu'à 2000°C) |

| Pression | Pression isostatique uniforme | Haute pression isostatique (jusqu'à 200 MPa) |

| Objectif | Formage de compacts verts pour frittage | Densification de pièces pour une densité totale et des propriétés améliorées |

| Résultat | Pièce 'verte' non frittée avec une densité uniforme | Composant entièrement dense avec des propriétés mécaniques améliorées |

| Applications clés | Formes complexes en céramiques/métaux avant frittage | Composants critiques nécessitant une durée de vie élevée en fatigue et une grande résistance |

Besoin de conseils d'experts pour choisir la bonne presse pour votre laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre à vos besoins spécifiques en matière de compactage de poudre et de densification de matériaux. Nos solutions vous aident à obtenir des résultats précis, à améliorer l'efficacité et à optimiser les propriétés des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire ! Contactez-nous dès maintenant

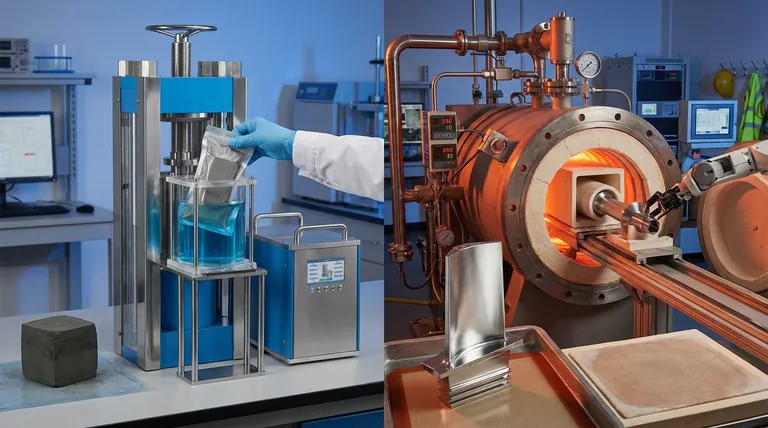

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Lab Polygon Press Mold

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure