En bref, le pressage isostatique est utilisé pour fabriquer des composants haute performance dans les industries automobile, aérospatiale, médicale, chimique et énergétique. Sa capacité unique à appliquer une pression uniforme permet de créer des pièces d'une densité supérieure et aux géométries complexes qui ne sont pas réalisables avec d'autres méthodes.

La valeur fondamentale du pressage isostatique n'est pas seulement de former une forme, mais d'ingénierie fondamentalement la structure interne d'un matériau. Il transforme les poudres lâches ou les solides poreux en composants entièrement denses et sans défaut, avec des propriétés prévisibles et uniformes.

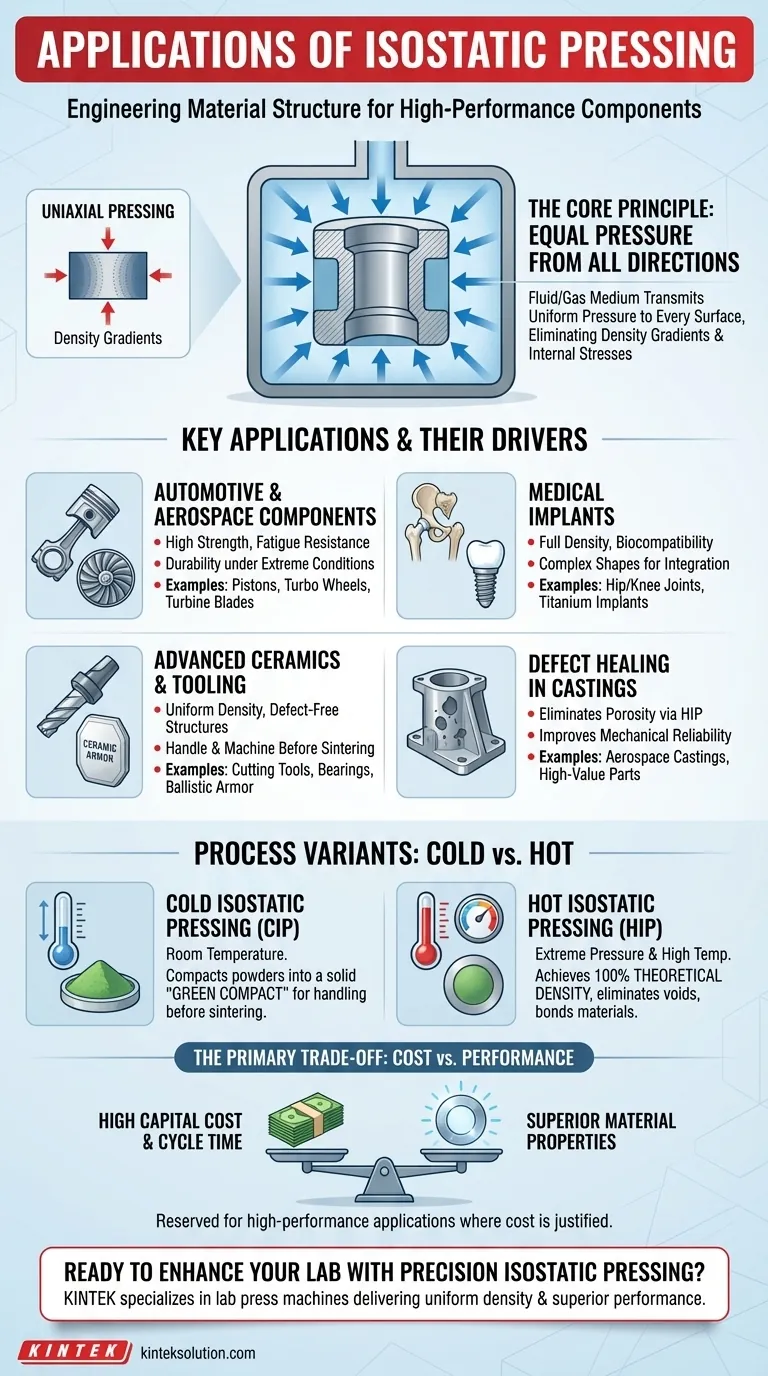

Le principe de base : une pression égale sous toutes les directions

Le pressage isostatique se distingue des méthodes de fabrication traditionnelles comme le forgeage ou le pressage uniaxial, qui appliquent la force le long d'un seul axe. Il utilise un fluide ou un gaz comme milieu pour transmettre la pression de manière égale à chaque surface d'un composant.

Comment ça marche

Une pièce ou un moule rempli de poudre est immergé dans une chambre à haute pression. La pression du milieu environnant (eau pour le pressage à froid, argon gazeux pour le pressage à chaud) est augmentée, compactant le matériau uniformément sous toutes les directions.

L'avantage clé : la densité uniforme

Cette application de pression sur tous les côtés est la source de ses principaux avantages. Elle élimine les gradients de densité et les contraintes internes qui affectent le pressage uniaxial, ce qui donne une microstructure homogène dans toute la pièce. Cette uniformité est le fondement d'une performance mécanique et d'une fiabilité supérieures.

Applications clés et leurs moteurs

Les capacités uniques du pressage isostatique en font le choix idéal pour les applications où l'intégrité et la performance du matériau sont non négociables.

Composants automobiles et aérospatiaux

Les composants de moteurs haute performance, tels que les pistons, les chemises de cylindre et les roues de turbocompresseur, dépendent du pressage isostatique. Le processus crée des pièces avec une résistance élevée, une bonne résistance à la fatigue et une durabilité dans des conditions de température et de pression extrêmes.

Implants médicaux

Les matériaux biocompatibles comme le titane et les céramiques sont formés en implants médicaux, y compris les articulations de la hanche et du genou. Le pressage isostatique réalise les formes complexes requises tout en garantissant que la pièce est entièrement dense et exempte de vides internes, ce qui est essentiel pour l'intégrité structurelle à long terme à l'intérieur du corps humain.

Céramiques avancées et outillage

Cette méthode est essentielle pour fabriquer des matériaux céramiques ou en carbure cassants sous des formes complexes pour les outils de coupe, les roulements ou les blindages balistiques. Le processus consolide des poudres fines en un corps « vert » dense avec suffisamment de résistance pour être manipulé et usiné avant le frittage final.

Réparation des défauts dans les pièces moulées

Le pressage isostatique à chaud (HIP) est largement utilisé pour réparer la porosité interne dans les pièces moulées métalliques de grande valeur. La combinaison de chaleur élevée et de pression fait s'effondrer les vides internes, améliorant considérablement les propriétés mécaniques et la fiabilité des composants tels que les aubes de turbine aérospatiales.

Comprendre les variantes de processus et les compromis

Le terme « pressage isostatique » couvre quelques processus distincts, chacun ayant son propre objectif et son propre ensemble de compromis.

Pressage Isostatique à Froid (CIP)

Le CIP est effectué à température ambiante et est principalement utilisé pour compacter des poudres en une masse solide, appelée compact vert. Cette pièce présente une densité uniforme et une résistance suffisante pour la manipulation ou l'usinage avant de subir un traitement thermique final (frittage) pour obtenir ses propriétés finales.

Pressage Isostatique à Chaud (HIP)

Le HIP applique simultanément une pression extrême et une température élevée. Ce processus est utilisé pour atteindre 100 % de la densité théorique, éliminer tous les vides internes dans les poudres ou les pièces moulées, et peut même être utilisé pour lier ensemble des matériaux dissemblables. C'est une étape de finition pour les pièces critiques pour la mission.

Le compromis principal : le coût

La principale limitation du pressage isostatique est le coût et le temps de cycle. L'équipement haute pression représente un investissement en capital important, et le processus peut être lent. Par conséquent, il est généralement réservé aux applications haute performance où le coût est justifié par les propriétés des matériaux requises.

Comment appliquer cela à votre projet

Le choix du bon processus de fabrication dépend entièrement de votre objectif final pour le composant.

- Si votre objectif principal est de créer des formes complexes à partir de poudre pour un traitement ultérieur : Le pressage isostatique à froid (CIP) est la méthode idéale pour produire un compact vert uniforme.

- Si votre objectif principal est d'atteindre une densité et une performance maximales dans une pièce finale : Le pressage isostatique à chaud (HIP) est nécessaire pour éliminer la porosité et créer un composant entièrement dense et de haute intégrité.

- Si votre objectif principal est la production économique de formes plus simples : Le pressage uniaxial traditionnel ou le moulage par injection de métal peuvent être des alternatives plus appropriées à considérer.

En fin de compte, le pressage isostatique vous permet de créer des matériaux conçus de l'intérieur pour une performance inégalée.

Tableau récapitulatif :

| Domaine d'application | Avantages clés | Composants courants |

|---|---|---|

| Automobile et Aérospatiale | Haute résistance, résistance à la fatigue, durabilité dans des conditions extrêmes | Pistons, roues de turbocompresseur, aubes de turbine |

| Implants médicaux | Densité totale, biocompatibilité, formes complexes | Articulations de la hanche et du genou, implants en titane |

| Céramiques avancées et Outillage | Densité uniforme, structures sans défaut | Outils de coupe, roulements, blindage balistique |

| Réparation des défauts dans les pièces moulées | Élimine la porosité, améliore la fiabilité | Pièces moulées aérospatiales, pièces métalliques de grande valeur |

Prêt à améliorer les capacités de votre laboratoire grâce au pressage isostatique de précision ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires dans des secteurs tels que l'automobile, l'aérospatiale et le médical. Nos solutions offrent une densité uniforme, des géométries complexes et des performances supérieures pour vos composants de grande valeur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent optimiser votre ingénierie des matériaux et augmenter l'efficacité !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Comment le pressage isostatique à froid électrique (CIP) contribue-t-il à des économies de coûts ? Libérez l'efficacité et réduisez les dépenses

- Pourquoi la perte de matière est-elle faible lors du pressage isostatique à froid ? Obtenir un rendement matière élevé grâce au NEP

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Comment la presse isostatique à froid (CIP) se compare-t-elle au moulage par injection de poudre (PIM) en termes de complexité de forme ? Choisissez le meilleur processus pour vos pièces