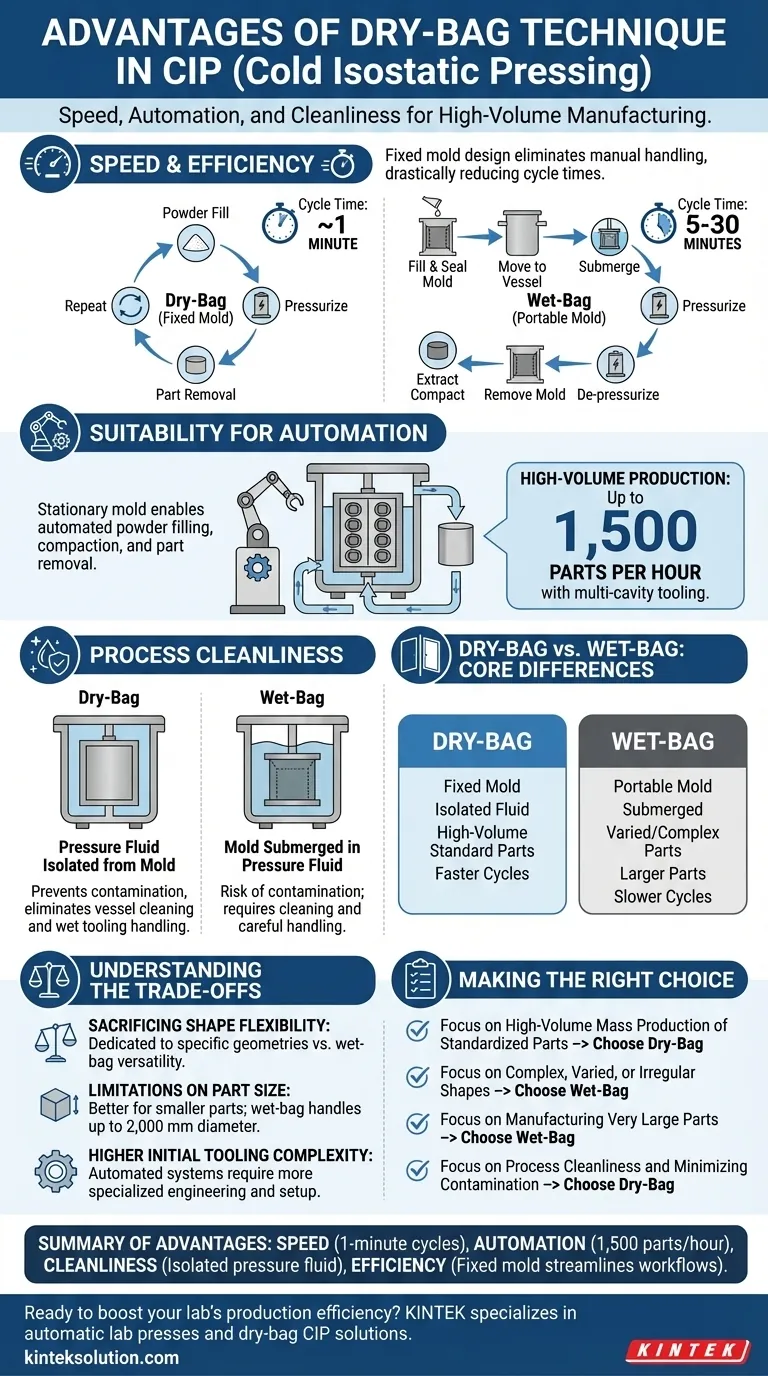

En bref, les principaux avantages de la technique du sac sec en Pressage Isostatique à Froid (CIP) sont la vitesse, l'aptitude à l'automatisation et la propreté du processus. En fixant le moule flexible à l'intérieur de la chambre de pression, cette méthode élimine les étapes de manipulation manuelle et d'immersion, permettant des cycles rapides et reproductibles, idéaux pour la fabrication à haut volume.

La décision entre le CIP par sac sec et par sac humide n'est pas de savoir lequel est supérieur dans l'ensemble, mais lequel est optimal pour vos objectifs de production spécifiques. Le sac sec excelle dans la production automatisée à haut volume de pièces standardisées, tandis que le sac humide offre une plus grande flexibilité pour des géométries de pièces complexes ou variées.

Comment le CIP par sac sec permet la production à haut volume

L'efficacité de la méthode par sac sec repose sur sa conception fondamentale, qui intègre le moule directement dans l'équipement de pressage. Cela crée un processus cyclique rationalisé, optimisé pour la vitesse.

La conception du moule fixe

En CIP par sac sec, le sac ou moule flexible reste fixe à l'intérieur de la chambre de pression. La poudre est chargée directement dans ce moule stationnaire, pressurée, puis la pièce compactée résultante est retirée.

Cette conception élimine la nécessité de retirer, sceller, immerger et récupérer le moule pour chaque cycle, ce qui est le flux de travail de base de la technique du sac humide.

Réduction drastique des temps de cycle

Le flux de travail rationalisé entraîne une réduction massive du temps de cycle. Un cycle typique par sac sec peut être complété en environ une minute.

Ceci contraste fortement avec le processus par sac humide, qui peut prendre de 5 à 30 minutes par cycle, ce qui le rend considérablement plus lent.

Conçu pour l'automatisation

Étant donné que le moule est stationnaire, l'ensemble du processus de remplissage de poudre, de compactage et de retrait des pièces est très propice à l'automatisation.

Avec des outils à cavités multiples, les systèmes automatisés par sac sec peuvent atteindre des cadences de production allant jusqu'à 1 500 pièces par heure, un niveau de rendement conçu pour la production de masse.

Sac Sec contre Sac Humide : Les différences fondamentales

Comprendre les différences opérationnelles entre les deux méthodes clarifie pourquoi chacune est adaptée à des applications différentes. La distinction principale réside dans la manière dont le moule rempli de poudre interagit avec le fluide de pression.

Flux de travail du processus

Sac sec : Le moule fait partie intégrante de la presse. Le fluide de pression est isolé du moule par une membrane flexible intégrée. Le processus est : remplir la poudre, appliquer la pression, retirer le compact.

Sac humide : Le moule est un outil séparé et portable. Le moule rempli de poudre est scellé et immergé dans une chambre de pression remplie de liquide. Le processus est : remplir et sceller le moule, le déplacer dans la chambre, l'immerger, appliquer la pression, dépressuriser, retirer le moule et, enfin, extraire le compact.

Orientation de l'application

La technologie du sac sec est conçue spécifiquement pour les longues séries de production de pièces identiques ou très similaires où la vitesse et l'efficacité sont primordiales.

La technologie du sac humide est plus polyvalente. Elle excelle dans la production de formes et tailles multiples en un seul cycle et convient à tout, du prototypage en petits lots à la production en grande quantité, en particulier pour les très grandes pièces.

Propreté et contamination

La méthode du sac sec est intrinsèquement plus propre. En isolant le fluide de pression du moule de poudre, elle empêche la contamination de la poudre et élimine le besoin de nettoyer la chambre et de manipuler des outils humides.

Le processus par sac humide, par sa nature même, implique l'immersion du moule dans un liquide, ce qui nécessite un nettoyage ultérieur et une manipulation prudente pour éviter la contamination.

Comprendre les compromis

La vitesse et l'efficacité du CIP par sac sec s'accompagnent de compromis évidents. Choisir cette méthode signifie privilégier le volume à la flexibilité.

Sacrifier la flexibilité de forme

Le principal compromis est une perte de polyvalence. Le pressage par sac humide permet de traiter des pièces de formes différentes dans un seul cycle et est mieux adapté à la production de formes irrégulières ou complexes. L'outillage pour sac sec est dédié à une géométrie de pièce spécifique.

Limites sur la taille des pièces

Bien que le sac sec soit excellent pour produire des petites pièces à grande vitesse, les systèmes à sac humide sont mieux adaptés aux très grands composants. Les chambres de pression à sac humide peuvent atteindre jusqu'à 2 000 mm de diamètre, ce qui en fait la méthode préférée pour presser des produits à grande échelle.

Complexité initiale de l'outillage plus élevée

Les systèmes automatisés par sac sec sont des machines plus complexes qu'une presse à sac humide standard. L'intégration du moule et l'automatisation du chargement et du déchargement nécessitent une ingénierie et une configuration initiales plus spécialisées.

Faire le bon choix pour votre objectif

Votre objectif de fabrication doit dicter votre choix de technologie CIP. Utilisez ces directives pour prendre une décision claire.

- Si votre objectif principal est la production de masse à haut volume d'une pièce standardisée : Choisissez la technique du sac sec pour sa vitesse, son efficacité et ses capacités d'automatisation inégalées.

- Si votre objectif principal est de produire des formes complexes, variées ou irrégulières : Choisissez la technique du sac humide pour sa flexibilité supérieure et sa capacité à gérer plusieurs géométries.

- Si votre objectif principal est la fabrication de très grandes pièces : La méthode du sac humide est la norme de l'industrie, offrant les tailles de chambre nécessaires pour les composants à grande échelle.

- Si votre objectif principal est la propreté du processus et la minimisation de la contamination : La technique du sac sec offre un environnement plus propre et plus confiné en isolant le fluide de pressurisation.

En fin de compte, la sélection de la bonne méthode de pressage isostatique est une décision stratégique qui aligne votre processus de fabrication avec vos exigences spécifiques en matière de produit et de volume.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Vitesse | Temps de cycle aussi bas qu'une minute, idéal pour un rendement élevé. |

| Automatisation | Permet des cadences de production jusqu'à 1 500 pièces par heure avec des outils à cavités multiples. |

| Propreté | Isole le fluide de pression, réduisant la contamination et les besoins de nettoyage. |

| Efficacité | La conception du moule fixe élimine la manipulation manuelle, rationalisant les flux de travail. |

Prêt à augmenter l'efficacité de production de votre laboratoire ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins de fabrication à haut volume. Nos solutions CIP par sac sec offrent vitesse, automatisation et propreté pour améliorer votre rendement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus et répondre à vos exigences spécifiques !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure