Choisir un système de pressage isostatique à froid (CIP) standard est une décision stratégique qui privilégie l'efficacité et la performance éprouvée. Ces unités prêtes à l'emploi offrent des avantages significatifs en termes de coût, de délai de livraison et de fiabilité en tirant parti de conceptions pré-étudiées optimisées pour les applications industrielles courantes. Elles constituent une solution idéale pour les processus où le besoin de personnalisation poussée et unique n'est pas le moteur principal.

La décision entre un système CIP standard et un système personnalisé n'est pas une question de bon ou de mauvais, mais d'alignement. Les systèmes standard offrent une valeur et une rapidité inégalées pour les processus établis, tandis que les solutions personnalisées sont nécessaires pour repousser les limites de la science des matériaux ou des géométries de composants uniques.

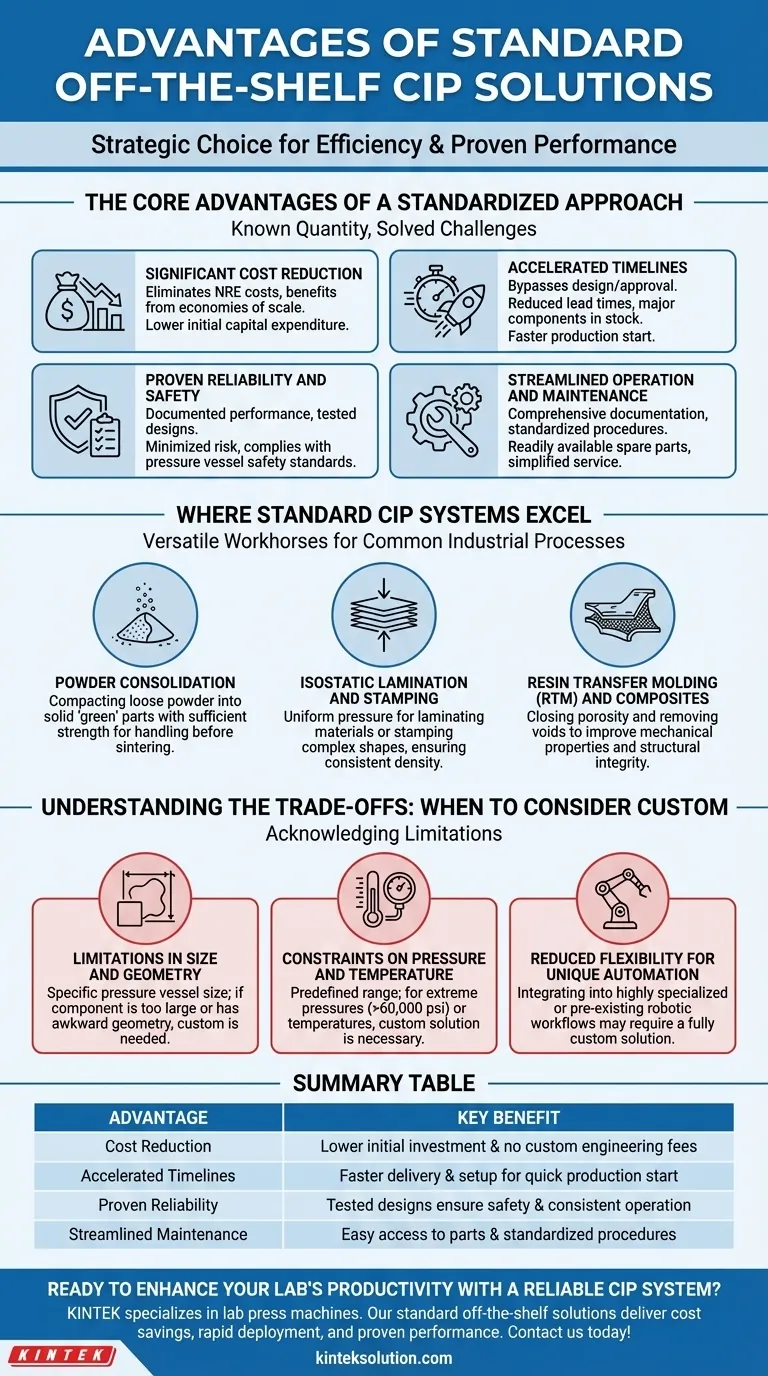

Les principaux avantages d'une approche standardisée

Opter pour une unité CIP standard est un investissement dans une quantité connue. Les avantages découlent directement du fait que les défis d'ingénierie, d'approvisionnement et d'assemblage ont déjà été résolus.

Réduction significative des coûts

Étant donné que les systèmes standard sont pré-conçus, vous éliminez les coûts d'ingénierie non récurrents (NRE) substantiels associés à la conception, à l'analyse et à la validation personnalisées.

Les fabricants bénéficient également d'économies d'échelle, achetant des composants en volume et répercutant ces économies. Cela rend l'investissement initial nettement inférieur à une construction sur mesure.

Délais accélérés

Un système CIP standard contourne la longue phase de conception et d'approbation personnalisée. Les délais sont considérablement réduits car les principaux composants sont souvent en stock et le processus d'assemblage est une procédure bien rodée.

Cela permet à votre équipe de passer de l'approvisionnement à la production en une fraction du temps requis pour une machine sur mesure.

Fiabilité et sécurité éprouvées

Les modèles standard ont un historique documenté de performances et de sécurité sur le terrain. Ils sont construits sur des conceptions qui ont été testées, affinées et validées sur de nombreuses installations.

Cet historique minimise le risque de problèmes opérationnels imprévus et garantit que le système est conforme aux normes établies de sécurité des appareils à pression dès le premier jour.

Opération et maintenance simplifiées

Ces systèmes sont livrés avec une documentation complète, des procédures d'exploitation standardisées et des programmes de maintenance établis.

Les pièces de rechange sont plus facilement disponibles et souvent interchangeables, simplifiant l'entretien à long terme et réduisant les temps d'arrêt potentiels.

Où les systèmes CIP standard excellent

Les unités CIP standard sont conçues pour être des outils polyvalents pour une gamme de processus industriels courants qui bénéficient de l'application d'une pression isostatique uniforme.

Consolidation de poudre

C'est une application principale où une poudre lâche est compactée en une pièce "verte" solide avec une résistance suffisante pour la manipulation avant son processus final de frittage ou de cuisson. Les presses standard sont parfaitement configurées pour cette tâche.

Laminage et estampage isostatiques

Les systèmes standard fournissent la pression uniforme nécessaire pour laminer des couches de matériaux ou pour estamper des formes complexes dans des métaux en poudre ou des céramiques, garantissant une densité constante et éliminant les défauts.

Moulage par transfert de résine (RTM) et composites

Pour la fabrication de composites, un CIP standard peut être utilisé pour fermer la porosité et éliminer les vides à l'intérieur d'une pièce, améliorant considérablement ses propriétés mécaniques et son intégrité structurelle.

Comprendre les compromis : quand envisager le sur mesure

Bien que les systèmes standard offrent des avantages convaincants, ils ne conviennent pas à toutes les situations. Reconnaître leurs limites est essentiel pour prendre une décision éclairée.

Limitations de taille et de géométrie

Les systèmes CIP standard sont construits avec une taille de récipient sous pression spécifique (diamètre et hauteur de travail). Si votre composant est trop grand ou a une géométrie particulièrement inhabituelle qui ne rentrera pas, un récipient sur mesure est votre seule option.

Contraintes de pression et de température

Ces unités fonctionnent dans une plage de pression prédéfinie et, le cas échéant, de température. Pour la recherche sur les matériaux de pointe ou les applications uniques nécessitant des pressions au-delà des normes industrielles typiques (par exemple, >60 000 psi), une solution d'ingénierie personnalisée est nécessaire.

Flexibilité réduite pour l'automatisation unique

Bien que les presses standard soient conçues pour l'automatisation, leur intégration dans un flux de travail robotique hautement spécialisé ou préexistant peut nécessiter des compromis. Une solution entièrement personnalisée peut être conçue dès le départ pour correspondre parfaitement aux exigences d'automatisation complexes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est le budget et la rapidité pour une application courante : Un système CIP standard, prêt à l'emploi, offrira presque toujours la meilleure valeur et le chemin le plus rapide vers la production.

- Si votre objectif principal est de développer un nouveau matériau ou une géométrie de pièce très unique : Vous devriez entamer la conversation avec les fournisseurs concernant une solution d'ingénierie personnalisée pour répondre à vos paramètres spécifiques.

- Si votre objectif principal est d'intégrer une presse dans une ligne automatisée complexe et existante : Évaluez attentivement les systèmes de contrôle et les capacités d'E/S des unités standard avant de vous tourner par défaut vers une construction personnalisée plus coûteuse.

En comprenant cette distinction fondamentale, vous pouvez choisir en toute confiance une solution qui correspond parfaitement à vos objectifs techniques et à vos contraintes commerciales.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Réduction des coûts | Investissement initial plus faible et pas de frais d'ingénierie personnalisée |

| Délais accélérés | Livraison et installation plus rapides pour un démarrage rapide de la production |

| Fiabilité éprouvée | Des conceptions testées garantissent la sécurité et un fonctionnement constant |

| Maintenance simplifiée | Accès facile aux pièces et procédures standardisées |

Prêt à améliorer la productivité de votre laboratoire avec un système CIP fiable ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, adaptées aux besoins des laboratoires. Nos solutions standard prêtes à l'emploi offrent des économies de coûts, un déploiement rapide et des performances éprouvées pour des applications comme la consolidation de poudre et la fabrication de composites. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et faire avancer vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moule de presse rond bidirectionnel de laboratoire

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi la perte de matière est-elle faible lors du pressage isostatique à froid ? Obtenir un rendement matière élevé grâce au NEP

- Quels sont les procédés de mise en forme les plus courants dans le domaine des céramiques avancées ?Optimisez votre fabrication pour de meilleurs résultats

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Comment le pressage isostatique à froid électrique (CIP) contribue-t-il à des économies de coûts ? Libérez l'efficacité et réduisez les dépenses

- À quoi sert le pressage isostatique à froid (CIP) ? Atteindre une densité uniforme dans des pièces complexes