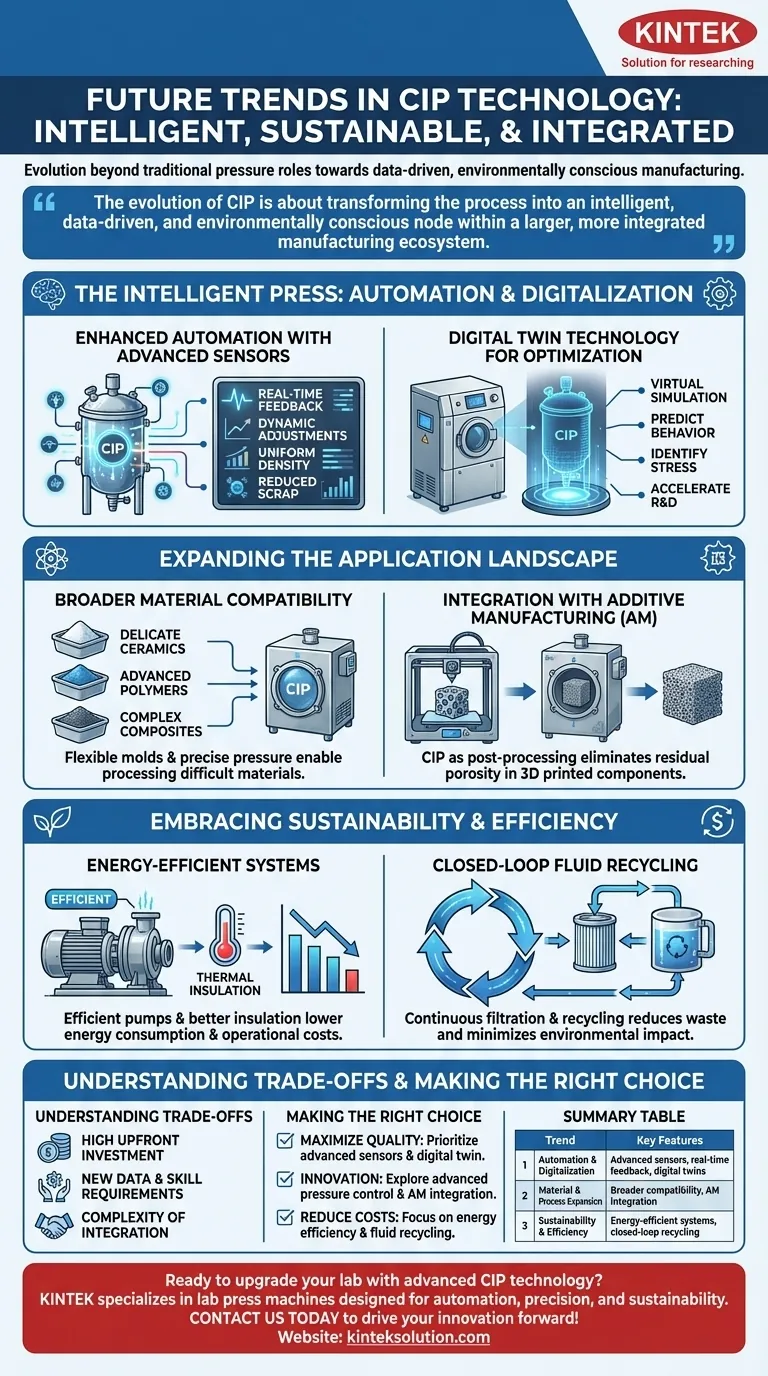

Dans les années à venir, la technologie du pressage isostatique à froid (CIP) est appelée à évoluer bien au-delà de son rôle traditionnel. Les principales tendances futures sont axées sur l'automatisation améliorée grâce à des capteurs avancés, l'adoption de la technologie des jumeaux numériques pour l'optimisation des processus, l'élargissement de la compatibilité des matériaux, une intégration plus approfondie avec d'autres processus de fabrication tels que la fabrication additive, et une poussée significative vers une plus grande durabilité et efficacité énergétique.

L'évolution du CIP ne consiste pas simplement à atteindre des pressions plus élevées. Il s'agit de transformer le processus en un nœud intelligent, piloté par les données et respectueux de l'environnement au sein d'un écosystème de fabrication plus vaste et plus intégré.

L'essor de la presse intelligente : automatisation et numérisation

La prochaine génération de systèmes CIP sera définie par leur intelligence. Ce changement va au-delà de la simple automatisation des cycles pour adopter une approche entièrement basée sur les données, augmentant la fiabilité et réduisant la dépendance à l'expertise de l'opérateur.

Automatisation améliorée grâce à des capteurs avancés

Les cycles CIP modernes intégreront des réseaux de capteurs sophistiqués qui fourniront un retour d'information en temps réel. Ces capteurs surveilleront non seulement la pression et la température, mais aussi le comportement de compactage de la poudre à l'intérieur du moule.

Cela permet des ajustements dynamiques pendant le cycle, garantissant une densité uniforme et empêchant les défauts des pièces avant qu'ils ne surviennent. Le résultat est une plus grande cohérence d'une pièce à l'autre et une réduction significative des taux de rebut.

Technologie du jumeau numérique pour l'optimisation

Un jumeau numérique est une réplique virtuelle du système CIP physique et de la pièce en cours de pressage. Cet outil de simulation est sans doute la tendance la plus transformative à l'horizon.

En créant un jumeau numérique, les ingénieurs peuvent modéliser l'intégralité du cycle de pressage, prédire le comportement d'une poudre spécifique sous pression et identifier les points de contrainte potentiels dans la pièce finale. Cela permet d'optimiser les processus sans consommer de matériaux physiques ni de temps machine, accélérant considérablement la recherche et le développement.

Élargir le paysage des applications

La technologie CIP future débloquera de nouvelles possibilités en travaillant avec une plus large gamme de matériaux et en s'intégrant plus facilement à d'autres techniques de fabrication avancées.

Compatibilité matérielle plus large

Les innovations dans les matériaux de moulage flexibles et les systèmes de contrôle de pression plus précis élargissent la gamme de poudres qui peuvent être efficacement traitées par CIP.

Cela comprend des céramiques plus délicates, des polymères avancés et des composites à matrice métallique complexes qui étaient auparavant difficiles à compacter sans introduire de défauts.

Intégration avec la fabrication additive (FA)

La synergie entre la FA (impression 3D) et le CIP est un domaine de croissance majeur. Les pièces métalliques ou céramiques produites par FA contiennent souvent une porosité résiduelle, ce qui limite leurs performances mécaniques.

L'utilisation du CIP comme étape de post-traitement peut éliminer efficacement cette porosité, densifiant la pièce jusqu'à près de son maximum théorique. Cette combinaison débloque l'utilisation de composants imprimés en 3D pour des applications très exigeantes et critiques en matière de performance.

Adopter la durabilité et l'efficacité

Comme pour tous les processus industriels, il y a une forte impulsion pour rendre le CIP plus respectueux de l'environnement et plus rentable. L'accent est mis sur la réduction de la consommation d'énergie et la minimisation des déchets.

Systèmes écoénergétiques

Les futures conceptions CIP intègreront des pompes à haute pression plus efficaces et une meilleure isolation thermique pour les réservoirs sous pression. Ces améliorations abordent directement la consommation d'énergie élevée traditionnellement associée à la génération et au maintien de la pression isostatique, entraînant des coûts d'exploitation inférieurs.

Recyclage des fluides en circuit fermé

Une initiative clé en matière de durabilité est le développement de systèmes en circuit fermé pour le fluide de pressurisation (généralement de l'eau ou de l'huile). Au lieu d'être traité comme un consommable, le fluide sera continuellement filtré et recyclé dans le système.

Cette pratique réduit considérablement les déchets, minimise l'impact environnemental et diminue le coût de fonctionnement du matériel sur l'ensemble de sa durée de vie.

Comprendre les compromis

Bien que ces tendances promettent des avancées significatives, leur adoption n'est pas sans défis. Comprendre les obstacles pratiques est crucial pour une planification de mise en œuvre réaliste.

L'investissement initial

Les capteurs avancés, les logiciels de jumeau numérique et les systèmes d'automatisation intégrés représentent un investissement en capital important par rapport aux équipements CIP traditionnels.

Les exigences en matière de données et de compétences

L'exploitation des jumeaux numériques et des données de processus avancées nécessite de nouvelles compétences. Les équipes auront besoin d'une expertise en simulation, en analyse de données et en science des matériaux pour exploiter pleinement les capacités de ces systèmes intelligents.

La complexité de l'intégration

Connecter une unité CIP de manière transparente à un processus en amont tel que la fabrication additive est une tâche complexe. Elle nécessite un développement minutieux de l'ensemble de la chaîne de processus pour garantir la qualité et le contrôle à chaque étape.

Faire le bon choix pour votre objectif

Pour vous préparer à ces changements, alignez votre stratégie sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser la qualité et la répétabilité : Priorisez les investissements dans les ensembles de capteurs avancés et explorez le potentiel de la technologie des jumeaux numériques pour optimiser vos processus actuels.

- Si votre objectif principal est l'innovation avec de nouveaux matériaux : Investissez dans des systèmes CIP dotés d'un contrôle de pression avancé et explorez activement son intégration avec la fabrication additive pour créer des composants de nouvelle génération.

- Si votre objectif principal est de réduire les coûts d'exploitation : Concentrez-vous sur l'adoption de systèmes écoénergétiques et sur la mise en œuvre du recyclage des fluides en circuit fermé pour réduire votre empreinte environnementale et améliorer vos résultats financiers.

En comprenant ces tendances, vous pouvez positionner vos opérations pour tirer parti du CIP non seulement comme un outil de densification, mais aussi comme un avantage stratégique dans la fabrication moderne.

Tableau récapitulatif :

| Tendance | Caractéristiques principales |

|---|---|

| Automatisation et numérisation | Capteurs avancés, retour d'information en temps réel, jumeaux numériques pour l'optimisation |

| Expansion des matériaux et des processus | Compatibilité matérielle plus large, intégration avec la fabrication additive |

| Durabilité et efficacité | Systèmes écoénergétiques, recyclage des fluides en circuit fermé |

| Défis | Investissement initial élevé, besoin de nouvelles compétences, complexité de l'intégration |

Prêt à moderniser votre laboratoire avec une technologie CIP avancée ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour améliorer l'automatisation, la précision et la durabilité pour vos besoins de laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent stimuler votre innovation et votre efficacité !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme