À la base, la presse isostatique à froid (CIP) est un processus fondamental pour la fabrication en grand volume, en particulier pour les composants nécessitant une uniformité élevée et une forte résistance des matériaux. Elle est surtout connue pour la production d'isolants céramiques pour bougies d'allumage, avec des milliards d'unités fabriquées annuellement, ce qui démontre sa capacité à fonctionner à une échelle immense. La CIP y parvient en compactant des poudres en une masse solide et uniforme avant l'étape finale de chauffage (frittage).

L'avantage central de la CIP dans un environnement de grand volume est sa capacité à produire des pièces avec une densité et une forme exceptionnellement constantes, même pour des géométries complexes. Cette uniformité minimise les défauts et assure un retrait prévisible pendant le frittage, ce qui conduit à des rendements plus élevés et à des coûts réduits – des facteurs critiques dans tout environnement de production à grande échelle.

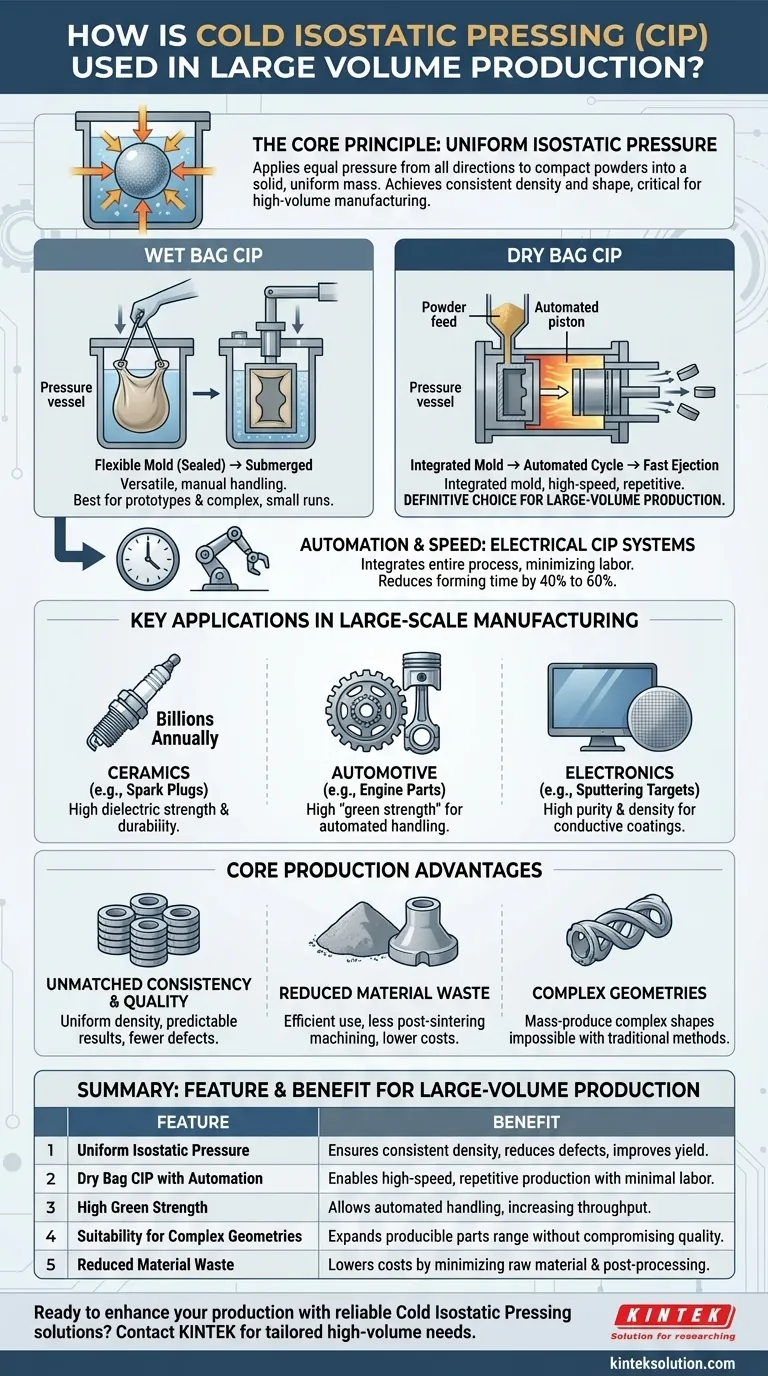

Comment la CIP atteint un débit élevé en grand volume

L'efficacité de la CIP pour la production de masse découle de sa méthode unique d'application de la pression et du degré élevé d'automatisation qui peut être mis en place autour du processus.

Le principe de la compression uniforme

Contrairement au pressage uniaxial, qui comprime une poudre à partir d'une ou deux directions, la CIP applique une pression égale de tous les côtés simultanément. Ceci est généralement fait en utilisant un milieu liquide.

Cette pression isostatique garantit que la poudre se compacte à une densité constante sur toute la pièce. Pour la production en grand volume, cette constance est primordiale car elle conduit à des résultats prévisibles et reproductibles d'une pièce à l'autre, réduisant drastiquement les taux de rejet.

Outillage "Dry Bag" (sac sec) vs "Wet Bag" (sac humide)

Les processus CIP sont largement catégorisés en deux types, l'un étant beaucoup plus adapté à l'automatisation et à la vitesse.

- CIP "Wet Bag" : La poudre est placée dans un moule flexible, scellée, puis immergée dans un récipient sous pression. C'est polyvalent mais cela nécessite plus de manipulation manuelle, ce qui le rend plus adapté aux prototypes ou aux petites séries de production plus complexes.

- CIP "Dry Bag" : Le moule flexible fait partie intégrante du récipient sous pression lui-même. La poudre est chargée dans le moule, le cycle automatisé s'exécute et la pièce compactée est éjectée. Cette méthode est conçue pour la production rapide et répétitive et est la clé de l'utilisation de la CIP dans les applications à grand volume.

L'impact de l'automatisation : la CIP électrique

Les opérations CIP modernes à grande échelle reposent sur des systèmes CIP automatisés ou "électriques". Ces systèmes intègrent l'ensemble du processus, du remplissage de la poudre à l'éjection de la pièce, minimisant le travail manuel.

Les systèmes automatisés offrent un contrôle précis des cycles de pression et peuvent atteindre une montée et une libération rapides de la pression. Cela raccourcit considérablement le temps requis pour chaque pièce, certains systèmes réduisant le temps de formage de 40 % à 60 % par rapport aux méthodes manuelles.

Applications clés dans la fabrication à grande échelle

La CIP n'est pas une technologie de niche ; c'est un outil éprouvé dans plusieurs industries exigeantes où la qualité et la quantité sont essentielles.

Composants et isolants céramiques

C'est l'application la plus importante. Les céramiques d'alumine, utilisées pour les isolants de bougies d'allumage et autres isolations électriques, sont fabriquées par milliards à l'aide de CIP "dry bag" automatisé. Le processus assure la rigidité diélectrique élevée et la durabilité mécanique requises.

Métallurgie des poudres et pièces automobiles

En métallurgie des poudres, la CIP est utilisée pour former des formes complexes de poudres métalliques, telles que des composants de moteurs automobiles, avant qu'elles ne soient frittées. Le processus produit une "pièce verte" (une pièce non frittée) de haute densité.

Cette haute résistance à l'état cru est essentielle, car elle signifie que la pièce compactée est suffisamment robuste pour être manipulée par des machines automatisées sur une ligne de production sans se casser avant d'atteindre le four de frittage.

Matériaux avancés pour l'électronique

La CIP est essentielle pour la fabrication de composants de haute pureté et haute densité pour l'industrie électronique. Un exemple clé est la production de cibles de pulvérisation, telles que les cibles céramiques d'oxyde d'indium-étain (ITO) utilisées pour créer des revêtements conducteurs transparents sur les écrans. La CIP peut atteindre des densités allant jusqu'à 95 % du maximum théorique avant même le frittage.

Comprendre les avantages fondamentaux pour la production

Les caractéristiques techniques de la CIP se traduisent directement par des avantages tangibles pour toute opération de fabrication à grande échelle.

Cohérence et qualité inégalées

La densité uniforme fournie par la pression isostatique garantit que chaque pièce possède la même précision dimensionnelle et les mêmes propriétés matérielles. Cette cohérence simplifie et stabilise les processus ultérieurs comme le frittage, ce qui se traduit par un produit final de meilleure qualité.

Réduction des déchets de matériaux

En compactant efficacement les poudres en une forme quasi-nette, la CIP minimise la quantité de matière première requise et réduit le besoin d'usinage intensif après le frittage. Cette efficacité réduit directement les coûts de production, un facteur crucial à des volumes élevés.

Adaptation aux géométries complexes

Même à grande vitesse, la CIP "dry bag" peut produire des pièces aux formes complexes, aux contre-dépouilles et aux grands rapports d'aspect (longues et fines) qui seraient difficiles, voire impossibles, à créer avec le pressage traditionnel en matrice. Cela élargit la gamme de composants qui peuvent être fabriqués en série de manière efficace.

Faire le bon choix pour votre objectif

Lors de l'évaluation de la CIP, votre objectif de production spécifique déterminera la meilleure approche.

- Si votre objectif principal est un débit maximal et l'automatisation : Un système CIP "Dry Bag" automatisé et électrique est le choix définitif pour la fabrication répétitive à grand volume.

- Si votre objectif principal est de produire une variété de pièces complexes en faibles volumes : La CIP "Wet Bag" offre une plus grande flexibilité pour manipuler différentes formes et tailles, bien qu'à une vitesse de production inférieure.

- Si votre objectif principal est d'améliorer un processus de frittage : La CIP est une étape de pré-formage idéale pour créer des pièces vertes de haute qualité et de haute densité qui amélioreront l'efficacité et le rendement de votre étape de frittage finale.

La presse isostatique à froid est une technologie éprouvée et fiable pour atteindre une qualité et une cohérence supérieures des pièces à l'échelle industrielle.

Tableau récapitulatif :

| Caractéristique | Avantage pour la production à grand volume |

|---|---|

| Pression isostatique uniforme | Assure une densité et une forme constantes, réduisant les défauts et améliorant le rendement |

| CIP "Dry Bag" avec automatisation | Permet une production rapide et répétitive avec un minimum de travail manuel |

| Haute résistance à l'état cru | Permet une manipulation automatisée avant le frittage, augmentant le débit |

| Adaptation aux géométries complexes | Élargit la gamme de pièces produites en série sans compromettre la qualité |

| Réduction des déchets de matériaux | Réduit les coûts en minimisant l'utilisation de matières premières et les besoins de post-traitement |

Prêt à améliorer votre production avec des solutions fiables de presse isostatique à froid ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins de grand volume d'industries comme l'automobile et l'électronique. Notre expertise garantit une qualité de pièce supérieure, une réduction des déchets et une efficacité accrue pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes CIP peuvent optimiser votre processus de fabrication !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme