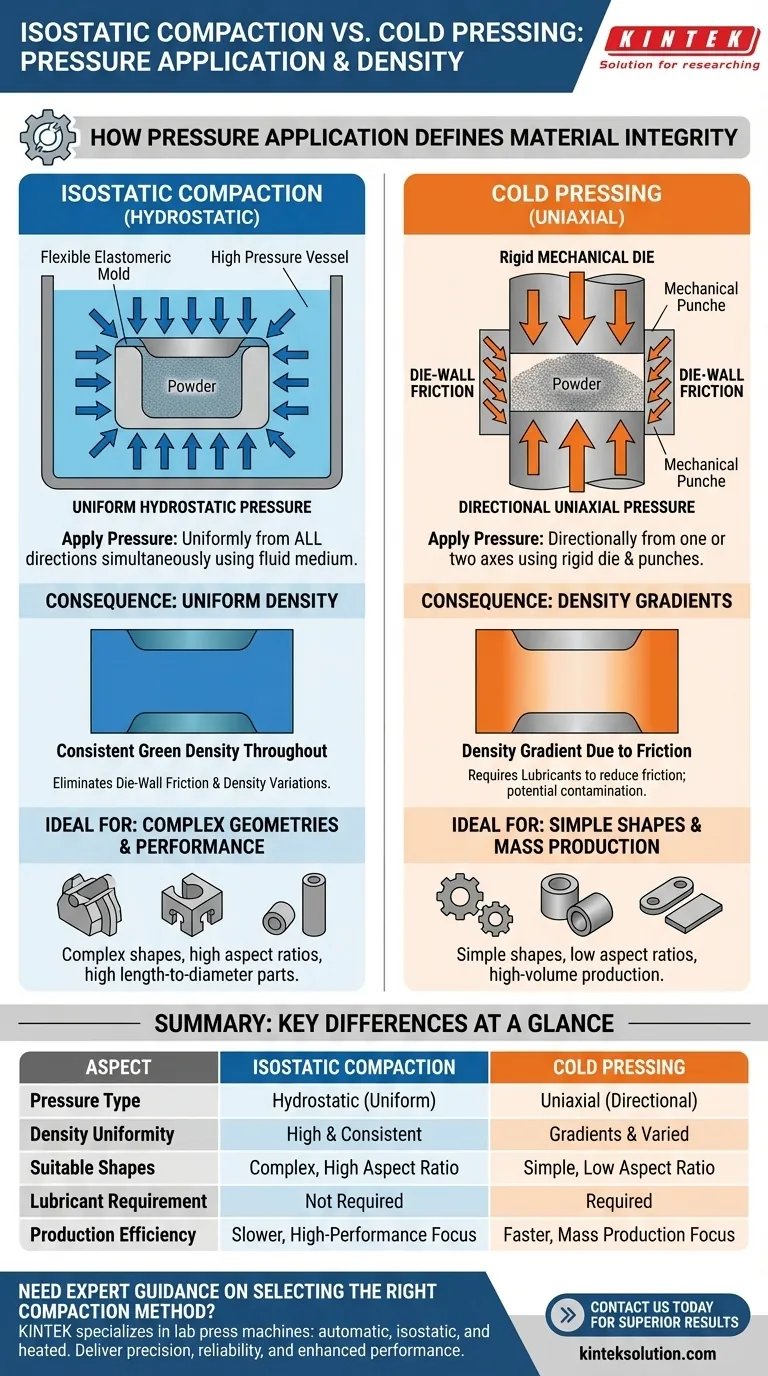

À la base, la différence réside dans la directionnalité. La compaction isostatique applique une pression hydrostatique uniforme depuis toutes les directions simultanément à l'aide d'un milieu fluide. En revanche, le pressage à froid conventionnel applique une pression uniaxiale et directionnelle à partir d'une ou deux directions à l'aide d'une matrice mécanique rigide et de poinçons.

La distinction fondamentale ne réside pas seulement dans la manière dont la pression est appliquée, mais dans le résultat qu'elle produit. La pression uniforme et multidirectionnelle du pressage isostatique élimine les variations de densité internes, tandis que la force directionnelle du pressage à froid crée intrinsèquement des gradients de densité dus au frottement contre la paroi de la matrice.

La Mécanique de la Pression : Uniaxiale contre Hydrostatique

Pour comprendre l'impact sur le produit final, nous devons d'abord visualiser comment chaque processus applique la force à la poudre.

Pressage à Froid : L'Approche Uniaxiale

Dans le pressage à froid, la poudre meuble est placée dans une cavité de matrice rigide. Un ou plusieurs poinçons mécaniques compriment ensuite la poudre le long d'un seul axe.

Cette pression uniaxiale signifie que la force est transmise de manière directionnelle, de haut en bas. Les particules de poudre les plus proches des poinçons subissent le plus de force.

Pressage Isostatique : L'Approche Hydrostatique

Le pressage isostatique utilise un principe complètement différent. La poudre est scellée dans un moule souple et élastomère.

Ce moule scellé est ensuite submergé dans un fluide (comme de l'eau ou de l'huile) à l'intérieur d'une cuve à haute pression. Lorsque le fluide est pressurisé, il transmet cette pression de manière égale et simultanée à chaque point de la surface du moule. C'est ce qu'on appelle la pression hydrostatique.

Conséquence 1 : Densité et Uniformité

La méthode d'application de la pression dicte directement la densité et l'intégrité structurelle de la pièce compactée, souvent appelée pièce "verte" avant la frittage.

Le Problème du Frottement Contre la Paroi de la Matrice

Dans le pressage à froid, lorsque les poinçons compriment la poudre, la poudre frotte contre les parois fixes de la matrice rigide. Ce frottement contre la paroi de la matrice s'oppose à la force de compaction.

Le résultat est un gradient de densité. La pièce est la plus dense près des poinçons et devient progressivement moins dense vers le centre et loin des poinçons mobiles.

Atteindre une Densité Verte Uniforme

Le pressage isostatique élimine complètement le frottement contre la paroi de la matrice car il n'y a pas de paroi de matrice rigide contre laquelle la poudre pourrait frotter. Le moule souple se contracte vers l'intérieur avec la poudre.

Étant donné que la pression hydrostatique est parfaitement uniforme, la densité verte résultante est incroyablement constante dans tout le volume de la pièce.

Densité Globale Supérieure

Sans les pertes d'énergie dues au frottement, le pressage isostatique est une méthode de compaction plus efficace. Il peut atteindre une densité plus élevée et plus uniforme à une pression de compaction donnée par rapport au pressage à froid.

Comprendre les Compromis

Le choix d'une méthode ne concerne pas seulement la qualité ; il s'agit d'équilibrer les exigences de performance avec les réalités de la fabrication.

La Simplicité et la Vitesse du Pressage à Froid

Le pressage à froid est mécaniquement simple, rapide et très adapté à l'automatisation. Pour la production en grand volume de formes simples telles que des bagues ou des engrenages avec de faibles rapports d'aspect, c'est souvent la solution la plus rentable.

La Supériorité Matérielle du Pressage Isostatique

Le pressage isostatique produit des pièces aux propriétés mécaniques supérieures grâce à leur densité uniforme et à l'absence de vides internes. Il excelle dans la création de géométries complexes ou de pièces avec de grands rapports longueur/diamètre impossibles à former avec des matrices rigides.

Le Problème des Lubrifiants

Pour atténuer le frottement contre la paroi de la matrice, le pressage à froid nécessite que des lubrifiants soient mélangés à la poudre. Ces lubrifiants doivent être éliminés par combustion lors de l'étape de frittage subséquente, une étape qui peut introduire de la porosité ou de la contamination si elle n'est pas parfaitement contrôlée. Le pressage isostatique ne nécessite pas de tels additifs.

Faire le Bon Choix pour Votre Objectif

Le processus optimal dépend entièrement des exigences du composant final.

- Si votre objectif principal est la production de masse de pièces simples et robustes où de légères variations de densité sont acceptables : Le pressage à froid offre une vitesse et une rentabilité inégalées.

- Si votre objectif principal est d'obtenir une densité maximale, une uniformité structurelle et des géométries complexes pour une application haute performance : Le pressage isostatique est la méthode supérieure pour garantir l'intégrité du matériau.

En fin de compte, comprendre la différence fondamentale dans l'application de la pression vous permet de sélectionner le processus qui correspond précisément aux objectifs de conception et de performance de votre composant.

Tableau Récapitulatif :

| Aspect | Compaction Isostatique | Pressage à Froid |

|---|---|---|

| Type de Pression | Hydrostatique (uniforme de toutes les directions) | Uniaxiale (directionnelle à partir d'un/deux axes) |

| Uniformité de la Densité | Élevée et constante dans toute la pièce | Gradients dus au frottement contre la paroi de la matrice |

| Formes Adaptées | Géométries complexes, rapports d'aspect élevés | Formes simples, faibles rapports d'aspect |

| Nécessité de Lubrifiant | Non nécessaire | Nécessaire pour réduire le frottement |

| Efficacité de Production | Plus lente, mieux pour les pièces haute performance | Plus rapide, idéale pour la production de masse |

Besoin de conseils d'experts pour choisir la bonne méthode de compaction pour votre laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre à vos besoins spécifiques. Que vous visiez une densité uniforme dans des pièces complexes ou une production de masse efficace, nos solutions offrent précision, fiabilité et performance améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté