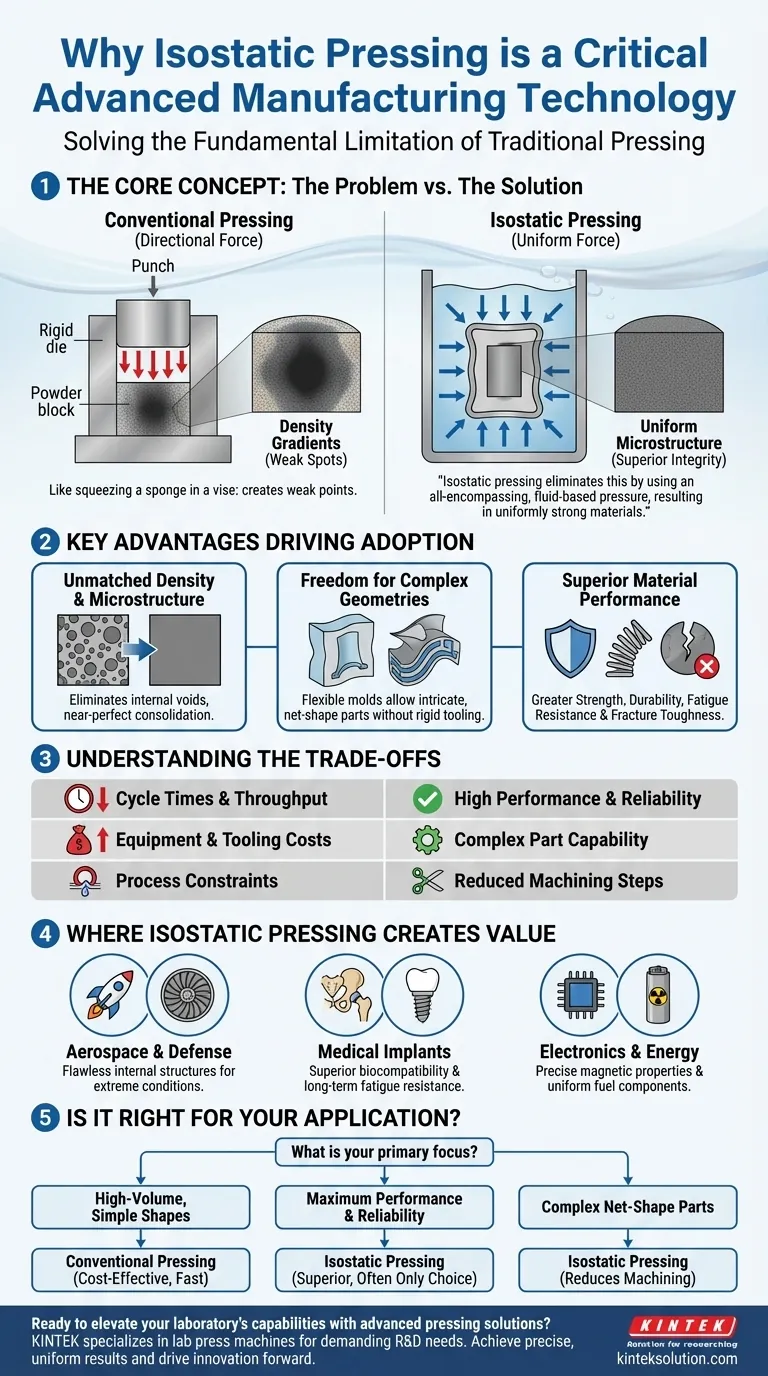

À la base, le pressage isostatique est une technologie de fabrication avancée essentielle car il résout une limitation fondamentale des méthodes de pressage traditionnelles. En appliquant une pression uniforme dans toutes les directions à l'aide d'un fluide, il crée des pièces d'une densité quasi parfaite et d'une intégrité structurelle supérieure, permettant la production de composants complexes et haute performance qui seraient autrement impossibles à réaliser.

Le problème central de la fabrication conventionnelle est que le pressage dans une seule direction crée des points faibles et limite la complexité géométrique. Le pressage isostatique élimine cela en utilisant une pression englobante basée sur un fluide, ce qui donne des matériaux uniformément résistants et ouvre de nouvelles frontières dans la conception de composants.

Le principe fondamental : Surmonter la force directionnelle

Pour comprendre pourquoi le pressage isostatique est si percutant, nous devons d'abord reconnaître la faiblesse inhérente des méthodes conventionnelles.

Le problème du pressage conventionnel

Le compactage conventionnel des poudres utilise une matrice rigide et des poinçons pour presser le matériau à partir d'une ou deux directions (uniaxiale ou biaxiale). C'est comme serrer une éponge dans un étau.

Le matériau situé directement sous le poinçon est fortement compacté, mais le matériau sur les côtés est moins dense. Cela crée des gradients de densité dans toute la pièce — des variations internes qui deviennent des points faibles, sujets à la défaillance sous contrainte.

La solution isostatique : L'uniformité est la force

Le pressage isostatique submerge un composant, généralement scellé dans un moule flexible, dans une chambre haute pression remplie de fluide. La pression est ensuite augmentée, agissant sur le composant de manière égale depuis toutes les directions.

Cette pression isostatique (direction uniforme) élimine les gradients de densité. Chaque particule est poussée vers le centre avec la même force, ce qui entraîne une microstructure entièrement uniforme, des vides internes minimaux et des propriétés matérielles prévisibles et fiables.

Avantages clés favorisant l'adoption

Le passage d'une pression directionnelle à une pression uniforme offre trois avantages transformateurs qui stimulent la demande dans les industries à enjeux élevés.

Densité et microstructure inégalées

En éliminant les vides internes, le pressage isostatique atteint des densités proches de 100 % du maximum théorique pour un matériau. Cette consolidation quasi parfaite crée une microstructure supérieure, qui est le fondement d'une performance améliorée.

Liberté de créer des géométries complexes

Étant donné que la « matrice » est un moule flexible et que la pression est uniforme, les concepteurs ne sont plus contraints par les limites des outillages rigides. Cela permet la création de composants aux formes complexes, aux contre-dépouilles et aux cavités internes, produisant souvent une pièce de forme nette ou quasi nette qui nécessite peu ou pas d'usinage final.

Performance matérielle supérieure

Le résultat direct d'une densité élevée et uniforme est une amélioration spectaculaire des propriétés mécaniques. Les composants fabriqués par pressage isostatique présentent une résistance, une durabilité, une résistance à la fatigue et une ténacité à la rupture supérieures à celles des pièces fabriquées par coulée ou par pressage conventionnel.

Comprendre les compromis

Bien que puissant, le pressage isostatique n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'appliquer correctement.

Temps de cycle et débit

Le processus de mise sous pression et de dépressurisation d'une grande enceinte peut être long, surtout pour le pressage isostatique à chaud (HIP) qui implique également des cycles de chauffage et de refroidissement. Cela entraîne généralement un débit inférieur à celui du pressage conventionnel à haute vitesse.

Coûts d'équipement et d'outillage

Les enceintes haute pression et les systèmes de contrôle sophistiqués représentent un investissement en capital important. De plus, la conception et la fabrication de moules flexibles pour des pièces complexes nécessitent une expertise spécialisée.

Contraintes du processus

Le composant doit être scellé dans une membrane étanche pour le protéger du milieu de pression. Cette étape ajoute de la complexité et constitue un point de défaillance potentiel. La pièce et son outillage doivent également être conçus pour se compacter de manière prévisible sous une pression uniforme.

Où le pressage isostatique crée de la valeur

Le pressage isostatique est la technologie habilitante derrière les avancées dans les domaines où la performance et la fiabilité ne sont pas négociables.

Aérospatiale et Défense

Dans les moteurs à réaction et les fusées, les composants tels que les disques de turbine et les aubes doivent résister à des températures et des forces extrêmes. Le pressage isostatique est utilisé pour produire des pièces en superalliages et en céramique avec la structure interne sans défaut requise pour un fonctionnement sûr et efficace.

Implants médicaux

Le corps humain est un environnement impitoyable. Les prothèses de hanche et les implants dentaires fabriqués par pressage isostatique offrent une biocompatibilité et une résistance à la fatigue supérieures, garantissant leur durabilité pendant des décennies sans défaillance.

Électronique et Énergie

Dans le secteur nucléaire, il est utilisé pour produire des composants de combustible nucléaire uniformes. Dans l'électronique, il crée des cibles céramiques de haute pureté et des ferrites avec les propriétés magnétiques précises nécessaires aux applications haute fréquence.

Le pressage isostatique convient-il à votre application ?

Le choix du bon processus de fabrication dépend entièrement de votre objectif final.

- Si votre objectif principal est la production en grand volume de formes simples : Le pressage conventionnel est probablement plus rentable et plus rapide.

- Si votre objectif principal est la performance et la fiabilité maximales dans un composant critique : Le pressage isostatique est le choix supérieur, et souvent le seul, viable.

- Si votre objectif principal est de créer des pièces complexes de forme nette pour réduire les coûts d'usinage : Le pressage isostatique excelle dans ce domaine, transformant ce qui serait un processus d'usinage coûteux et multi-étapes en une seule étape de formage.

En maîtrisant le principe de la pression uniforme, le pressage isostatique permet aux ingénieurs de construire des composants plus solides, plus complexes et plus fiables que jamais.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Principe clé | Applique une pression uniforme dans toutes les directions à l'aide de fluide pour éliminer les gradients de densité et les points faibles. |

| Principaux avantages | Densité quasi parfaite, intégrité structurelle supérieure, capacité à créer des géométries complexes et performances matérielles améliorées (résistance, durabilité, résistance à la fatigue). |

| Applications courantes | Aérospatiale (disques de turbine, aubes), médical (prothèses de hanche, implants dentaires), électronique (ferrites, composants de combustible nucléaire). |

| Limitations | Temps de cycle plus longs, coûts d'équipement et d'outillage plus élevés, nécessite une étanchéité hermétique et une conception de moule spécialisée. |

Prêt à améliorer les capacités de votre laboratoire grâce à des solutions de pressage avancées ? KINTEK se spécialise dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires en recherche et développement. Notre équipement vous aide à obtenir des résultats précis et uniformes pour des composants haute performance, réduisant les défauts et améliorant l'efficacité. Ne laissez pas les limites de fabrication vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?