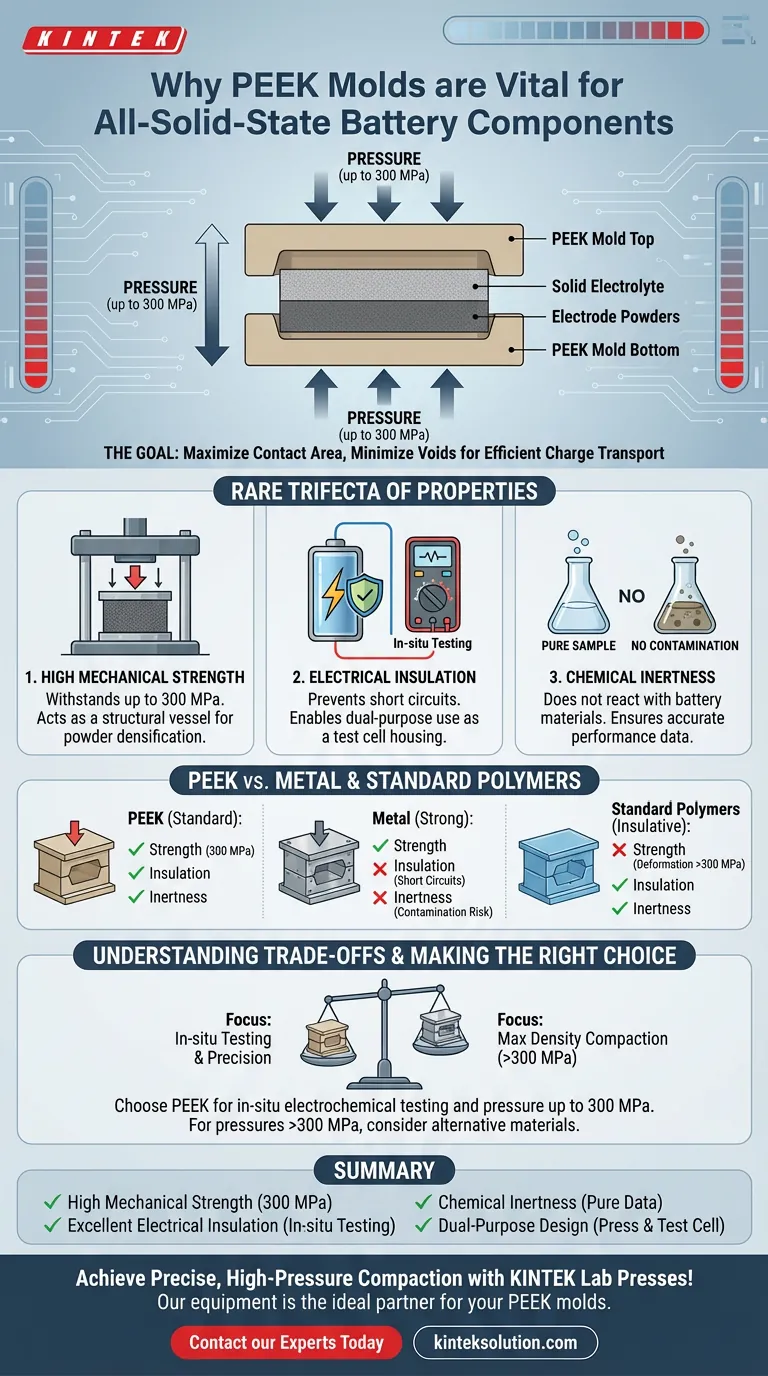

Le PEEK (Polyétheréthercétone) est largement utilisé pour le pressage des composants des batteries tout solides car il offre une combinaison rare de propriétés : haute résistance mécanique, isolation électrique et inertie chimique. Cette combinaison unique permet aux chercheurs d'appliquer la pression immense requise pour densifier les poudres de batterie tout en utilisant simultanément le moule comme boîtier isolant pour les tests électrochimiques en direct.

Pour obtenir des performances élevées dans les batteries tout solides, il est nécessaire d'éliminer les vides entre les particules afin de minimiser la résistance. Les moules en PEEK permettent d'appliquer des pressions allant jusqu'à 300 MPa pour atteindre cette densité sans contaminer l'échantillon ni provoquer de courts-circuits électriques pendant l'analyse.

Le défi d'ingénierie : Densité vs Intégrité

Pour comprendre pourquoi le PEEK est choisi, il faut d'abord comprendre les exigences physiques de la fabrication des batteries tout solides. L'objectif est de maximiser la surface de contact entre les particules solides.

Minimisation des vides

Les électrolytes et les électrodes tout solides commencent souvent sous forme de poudres. Pour fonctionner efficacement, ces poudres doivent être compactées pour réduire les vides.

Réduction de la résistance

La compaction à haute pression réduit considérablement la résistance des joints de grains au sein de l'électrolyte. Elle réduit également la résistance interfaciale entre l'électrolyte et les électrodes.

Transport de charge critique

En minimisant ces résistances, la batterie atteint un transport de charge efficace. Sans formation à haute pression, la résistance interne serait trop élevée pour que la batterie fonctionne efficacement.

Pourquoi le PEEK surpasse les polymères métalliques et standard

Bien que les moules métalliques offrent une résistance et les plastiques standard une isolation, le PEEK est la norme car il offre les deux sans compromettre la chimie.

Haute résistance mécanique

Le PEEK est exceptionnellement rigide pour un polymère. Il peut supporter des pressions allant jusqu'à 300 MPa sans déformation permanente. Cela lui permet d'agir comme un récipient structurel pendant la phase de compaction à haute pression.

Isolation électrique

Contrairement aux moules métalliques, le PEEK est un excellent isolant électrique. Cela permet au moule de servir à double usage : il agit comme matrice de pressage et comme cellule de test. Il empêche les courts-circuits externes, permettant des tests électrochimiques in-situ de la cellule de batterie immédiatement après le pressage.

Inertie chimique

Les chimies des batteries sont sensibles à la contamination. Le PEEK est chimiquement inerte, garantissant qu'il ne réagit pas avec les matériaux de l'électrolyte ou des électrodes et ne les contamine pas. Cela garantit que les résultats des tests reflètent les performances réelles de la chimie de la batterie, et non des artefacts du matériau du moule.

Comprendre les compromis

Bien que le PEEK soit le choix supérieur pour de nombreuses applications tout solides, il n'est pas sans limites par rapport aux matrices métalliques industrielles.

Limites de pression

Bien que 300 MPa soit impressionnant pour un polymère, ce n'est pas infini. Si votre conception expérimentale nécessite des pressions dépassant considérablement ce seuil pour atteindre les densités théoriques, le PEEK peut se déformer ou échouer, nécessitant une transition vers des moules en céramique ou en acier trempé avec des revêtements isolants.

Coût et usinabilité

Le PEEK est un thermoplastique technique haute performance. Il est généralement plus cher et nécessite des paramètres d'usinage plus spécialisés que les plastiques standard, ce qui peut avoir un impact sur le budget de l'équipement de laboratoire consommable.

Faire le bon choix pour votre objectif

La sélection du bon matériau de moule dépend fortement de la phase spécifique de votre recherche ou de votre production.

- Si votre objectif principal est les tests in-situ : Choisissez le PEEK pour éviter les courts-circuits tout en maintenant une pression suffisante pour assurer la conductivité ionique.

- Si votre objectif principal est la compaction à densité maximale : Évaluez si vos exigences de pression dépassent 300 MPa ; si c'est le cas, le PEEK peut ne pas fournir la rigidité structurelle nécessaire.

En fin de compte, le PEEK agit comme le pont essentiel entre l'intégrité structurelle et la précision électrochimique, garantissant que vos données restent pures même sous une pression extrême.

Tableau récapitulatif :

| Propriété | Avantage pour la R&D de batteries tout solides |

|---|---|

| Haute résistance mécanique | Supporte des pressions jusqu'à 300 MPa pour une densification efficace des poudres. |

| Excellente isolation électrique | Permet les tests électrochimiques in-situ en empêchant les courts-circuits. |

| Inertie chimique | Empêche la contamination de l'échantillon, garantissant des données de performance précises. |

| Conception à double usage | Sert à la fois de matrice de pressage et de boîtier de cellule de test. |

Prêt à réaliser une compaction précise à haute pression pour votre recherche sur les batteries ?

KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses de laboratoire automatiques et les presses de laboratoire chauffées, conçues pour répondre aux exigences rigoureuses du développement de batteries tout solides. Notre équipement est le partenaire idéal pour vos moules en PEEK, garantissant que vous pouvez appliquer la pression nécessaire à la densification tout en permettant une analyse in-situ précise.

Améliorons ensemble votre flux de travail de R&D. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Moule de presse anti-fissuration de laboratoire

- Moules de presse de forme spéciale pour applications de laboratoire

- Assembler un moule de presse de laboratoire carré pour une utilisation en laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi les moules de précision sont-ils nécessaires pour la préparation d'échantillons composites de gypse ? Assurer l'intégrité et l'exactitude des données

- Comment les moules de laboratoire de précision améliorent-ils la préparation des électrolytes de batterie de type sandwich ? Améliorer la précision du laboratoire

- Quel rôle jouent les moules métalliques de précision lors de l'utilisation de la technologie de pressage à froid pour les AMC ? Atteindre la qualité composite optimale

- Pourquoi utiliser des presses de laboratoire et des moules de précision pour la préparation d'échantillons d'argile ? Atteindre une précision scientifique en mécanique des sols

- Quel rôle jouent les moules de précision utilisés avec les presses hydrauliques de laboratoire dans les composites PCM ? Perspectives d'experts