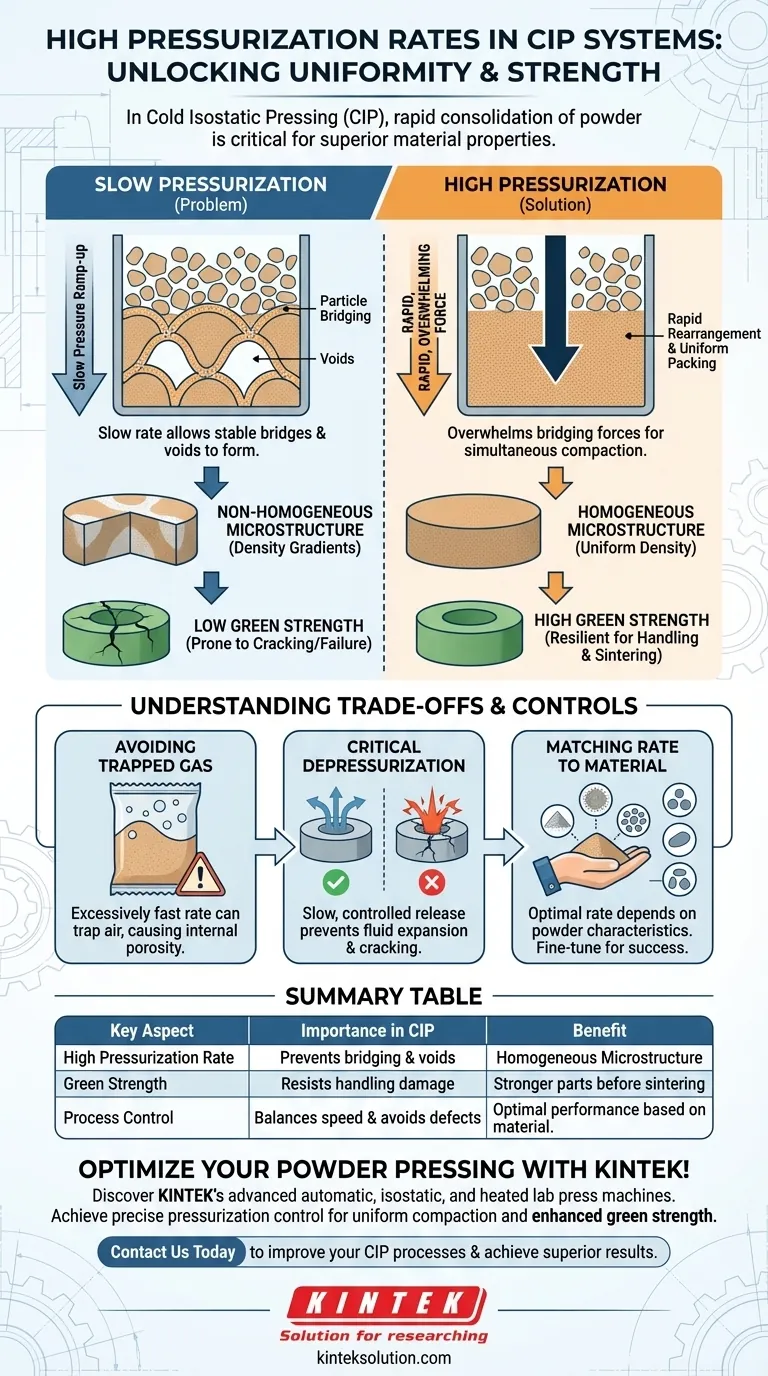

Dans le pressage isostatique à froid (CIP), des taux de pressurisation élevés sont cruciaux car ils assurent une consolidation rapide et uniforme de la masse de poudre. Cette rapidité empêche la formation de gradients de densité, conduisant directement à une microstructure plus homogène et à une résistance à vert significativement plus élevée dans le composant pressé.

Le problème central dans le pressage de poudres est d'éviter un compactage non uniforme, qui crée des points faibles internes. Un taux de pressurisation élevé surmonte cela en forçant un réarrangement quasi simultané de toutes les particules de poudre, les bloquant dans un état de densité uniforme avant que des défauts comme les vides et les ponts ne puissent se former.

La mécanique du compactage uniforme

Pour comprendre l'importance d'un taux de pressurisation élevé, vous devez d'abord comprendre comment la poudre se comporte sous pression. L'objectif est de transformer une poudre lâche en un objet dense, semblable à un solide, avec des propriétés uniformes.

Le problème : pontage des particules et vides

Avant l'application de la pleine pression, les particules de poudre individuelles peuvent s'imbriquer pour former des arches ou des "ponts" au-dessus de petits espaces vides. C'est un phénomène naturel, similaire à la façon dont les grains de sable peuvent former une arche stable dans un sablier.

Ces ponts créent des vides au sein de la masse de poudre. Si la pression est appliquée trop lentement, elle peut renforcer et stabiliser ces ponts, compactant le matériau autour d'eux.

Comment une pressurisation lente crée des défauts

Une augmentation lente de la pression permet à ces ponts de particules de s'établir. À mesure que la pression augmente progressivement, elle enferme ces vides et les variations de densité associées.

Le résultat est un composant avec une microstructure non homogène. Il contient des zones de haute et de basse densité, qui agissent comme des concentrateurs de contraintes et deviennent les points d'origine des fissures et de la défaillance dans la pièce finale.

La solution : une force rapide et écrasante

Un taux de pressurisation élevé empêche efficacement ce processus. En appliquant une pression immense et uniforme de toutes les directions très rapidement, le système submerge les forces inter-particulaires qui forment les ponts.

Cela provoque un effondrement et un réarrangement rapides, semblables à un fluide, de l'ensemble de la masse de poudre en une seule fois. Les particules n'ont pas le temps de former des arches stables ; au lieu de cela, elles sont immédiatement forcées dans un arrangement de compactage beaucoup plus dense et plus uniforme.

Le résultat : homogénéité et résistance à vert

Ce compactage uniforme crée une microstructure homogène. Parce qu'il n'y a pas de gradients de densité significatifs ou de vides intégrés, la pièce "verte" résultante (le composant avant le frittage) est beaucoup plus solide.

Cette résistance à vert est cruciale. Elle permet à la pièce d'être manipulée, usinée et transportée vers le four de frittage sans s'écailler, se fissurer ou se casser.

Comprendre les compromis et les contrôles

Bien qu'un taux "élevé" soit bénéfique, le profil de pressurisation est un paramètre de processus contrôlé, et non simplement une question de "plus vite est toujours mieux".

Éviter le gaz piégé

Si le taux de pressurisation est excessivement rapide pour une poudre ou une géométrie de pièce donnée, il peut potentiellement piéger l'air résiduel de l'intérieur du sac de poudre. Cela peut entraîner une porosité interne qui n'est pas éliminée pendant le frittage. Le taux idéal est rapide, mais contrôlé, permettant à tout gaz piégé de s'échapper.

Le rôle critique de la dépressurisation

Le taux de dépressurisation est tout aussi, sinon plus, critique. Si la pression est relâchée trop rapidement, tout fluide qui a pénétré la porosité de surface de la pièce peut se dilater violemment, provoquant des fissures ou même une défaillance catastrophique du composant.

Adapter le taux au matériau

Le taux de pressurisation optimal n'est pas une valeur unique ; il dépend des caractéristiques de la poudre. Des facteurs tels que la taille des particules, la forme et le type de matériau influencent la façon dont la poudre s'écoule et se compacte. L'ajustement précis du taux pour votre matériau spécifique est essentiel à l'optimisation du processus.

Faire le bon choix pour votre objectif

Votre stratégie de pressurisation doit s'aligner directement sur vos objectifs de production.

- Si votre objectif principal est une densité et une résistance maximales : Un taux de pressurisation rapide est votre outil le plus puissant pour créer un corps vert uniforme et sans défaut, ce qui est la condition préalable à une pièce finale haute performance.

- Si vous rencontrez des problèmes de fissuration ou de pièces à faible densité : Votre taux de pressurisation est un suspect principal. Analysez-le pour vous assurer qu'il est suffisamment rapide pour éviter le pontage, mais suffisamment contrôlé pour éviter de piéger le gaz.

- Si vous traitez des géométries très complexes : Vous devrez peut-être optimiser le profil de rampe de pression pour garantir que la pression est appliquée uniformément sur les caractéristiques complexes sans créer de contraintes localisées.

La maîtrise du cycle de pressurisation est fondamentale pour exploiter tout le potentiel du pressage isostatique à froid.

Tableau récapitulatif :

| Aspect clé | Importance dans les systèmes CIP |

|---|---|

| Taux de pressurisation élevé | Prévient le pontage et les vides des particules, permettant une consolidation uniforme de la poudre pour une microstructure homogène. |

| Résistance à vert | Permet d'obtenir des pièces plus solides qui résistent à la fissuration lors de la manipulation avant le frittage. |

| Contrôle du processus | Équilibre la vitesse pour éviter les gaz piégés et assure une performance optimale basée sur les propriétés du matériau. |

Optimisez le pressage de poudre de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffée, nos solutions offrent un contrôle précis de la pressurisation pour un compactage uniforme et une résistance à vert améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus CIP et obtenir des résultats supérieurs pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats