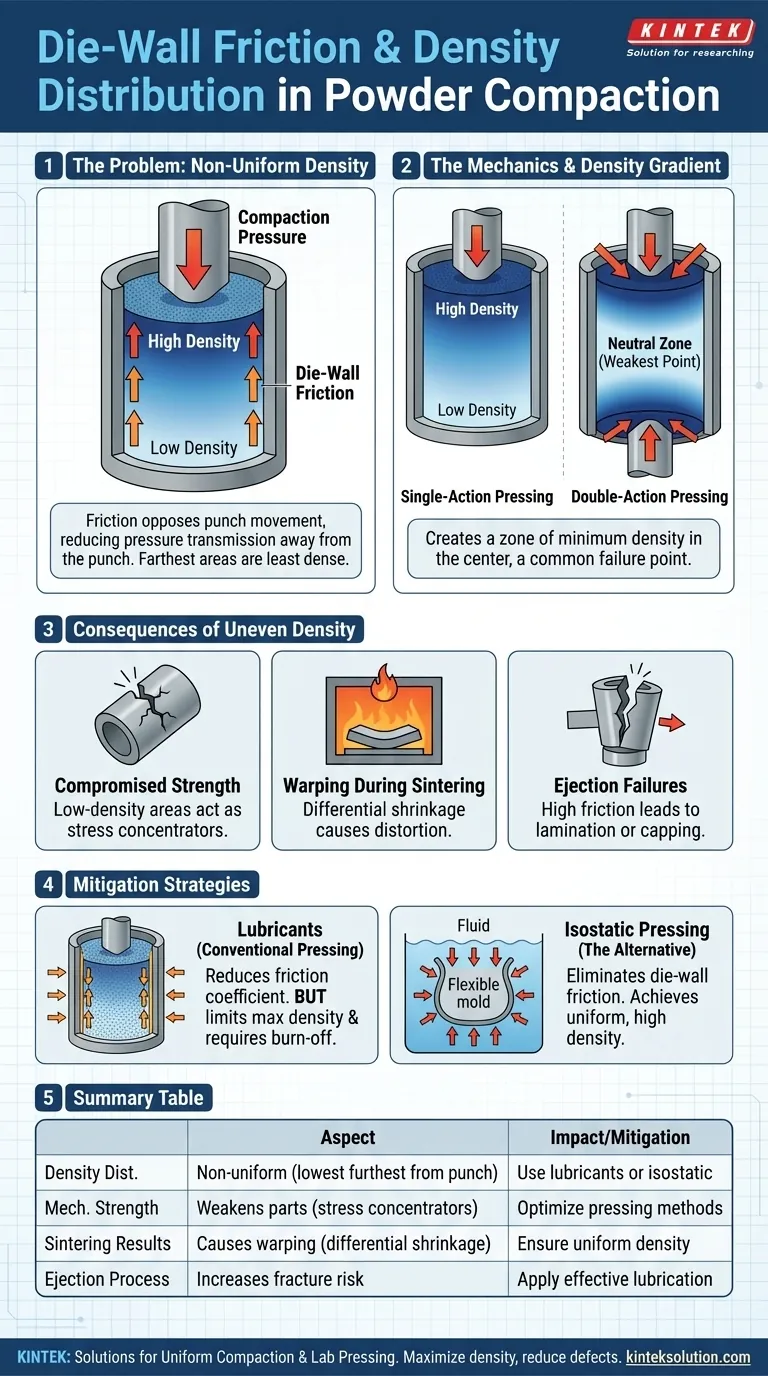

Dans le compactage de poudre, la friction de la paroi de la matrice est la principale cause de la densité non uniforme dans une pièce finie. Lorsque la pression est appliquée par un poinçon, cette friction agit dans la direction opposée, provoquant une diminution de la force de compactage à mesure qu'elle traverse la poudre. Il en résulte des variations de densité importantes, les zones les plus éloignées du poinçon étant les moins denses.

La friction de la paroi de la matrice agit comme une force de contre-réaction à la pression de compactage, provoquant une compaction plus importante des particules de poudre plus proches des poinçons mobiles que celles plus éloignées. Comprendre et atténuer cette friction est la clé pour produire des composants solides et uniformes.

La mécanique de la friction de la paroi de la matrice

Comment la pression de compactage est perdue

Lorsqu'un poinçon applique une force à une colonne de poudre, la pression radiale (latérale) force la poudre contre la paroi de la matrice. Cela crée une force de friction qui s'oppose au mouvement du poinçon.

Ce « glissement » signifie que la pression n'est pas transmise uniformément sur toute la profondeur de la poudre. La poudre située en haut, directement sous le poinçon, subit la pression la plus élevée.

Création du gradient de densité

La perte de pression crée directement un gradient de densité. La poudre la plus proche du poinçon mobile se compacte jusqu'à une densité élevée, tandis que la poudre plus éloignée reçoit moins de force et reste à une densité plus faible.

Pour une pièce pressée d'un seul côté (pressage à simple action), la densité la plus faible se trouvera en bas.

La « zone neutre » dans le pressage à double action

Dans le pressage à double action plus avancé, où les poinçons appliquent une pression par le haut et par le bas, l'effet de friction se produit des deux directions.

Cela crée une zone de densité minimale au centre horizontal de la pièce. Cette « zone neutre » est la partie la plus faible du composant et un point de défaillance courant.

Conséquences d'une densité inégale

Force mécanique compromise

Les zones de faible densité sont intrinsèquement plus faibles et plus poreuses. Elles agissent comme des concentrateurs de contraintes, offrant un point de départ naturel à la formation de fissures pendant l'éjection, la manipulation ou le traitement ultérieur.

Une pièce n'est aussi solide que son point le plus faible, et la friction garantit qu'un point faible est toujours créé.

Déformation et gauchissement lors du frittage

Le frittage est le processus de chauffage de la pièce compactée pour lier les particules entre elles. Pendant cette phase, la pièce se rétracte.

Les régions ayant une densité initiale plus faible se contracteront davantage que les régions ayant une densité plus élevée. Ce retrait différentiel provoque la déformation, la distorsion, voire la fissuration du composant.

Défaillances d'éjection

Après le compactage, la pièce doit être expulsée de la matrice. La friction statique qui doit être surmontée lors de l'éjection peut être immense.

Si la force d'éjection est supérieure à la résistance interne de la section la plus faible (à plus faible densité) de la pièce, le composant se fracturera, souvent par un processus appelé « délaminage » ou « capping ».

Comprendre les compromis : Atténuer la friction

Le rôle des lubrifiants

La stratégie la plus courante pour lutter contre la friction de la paroi de la matrice est l'utilisation de lubrifiants. Ceux-ci peuvent être mélangés directement dans la poudre (lubrification interne) ou appliqués sur les parois de la matrice (lubrification externe).

Les lubrifiants revêtent les particules de poudre et la surface de la matrice, réduisant le coefficient de friction et permettant à la pression de compactage d'être transmise plus efficacement.

L'inconvénient des lubrifiants internes

Bien qu'efficaces, le mélange de lubrifiants dans la poudre introduit un matériau non compressible qui occupe du volume. Cela limite la densité « verte » (pré-frittée) maximale réalisable de la pièce.

Essentiellement, vous sacrifiez une partie de la densité potentielle pour obtenir une meilleure uniformité de la densité.

Le défi de la combustion du lubrifiant

Ces lubrifiants doivent être complètement éliminés de la pièce avant l'étape finale de frittage, généralement par un cycle de chauffage à plus basse température.

Si la combustion est incomplète, le lubrifiant piégé peut provoquer des défauts tels que des cloques, de la suie ou une porosité accrue, compromettant les propriétés finales du matériau. Il s'agit d'une étape critique de contrôle du processus.

L'alternative : le pressage isostatique

Éliminer la paroi de la matrice

Le pressage isostatique offre une approche fondamentalement différente. La poudre est placée dans un moule flexible, qui est ensuite immergé dans un fluide. Le fluide est pressurisé, appliquant une pression égale de toutes les directions simultanément.

Comme il n'y a ni paroi de matrice rigide ni mouvement unidirectionnel du poinçon, la friction de la paroi de la matrice est complètement éliminée.

Obtenir une densité uniforme et élevée

Étant donné que la pression est appliquée uniformément sur toute la surface, le composant résultant présente une densité très uniforme. Cela permet également d'atteindre des densités pressées beaucoup plus élevées par rapport au pressage uniaxial conventionnel.

Cette uniformité élimine les points faibles internes et les problèmes de retrait différentiel observés dans les pièces pressées uniaxialement.

Faire le bon choix pour votre objectif

Pour sélectionner l'approche correcte, vous devez aligner votre méthode de fabrication avec les exigences finales du composant.

- Si votre objectif principal est la production en grand volume de formes simples : Optimisez le pressage conventionnel en utilisant une lubrification efficace, des poinçons à double action et une conception d'outillage soignée pour gérer les effets de friction.

- Si votre objectif principal est d'atteindre la densité et la résistance maximales pour les composants critiques : Utilisez le pressage isostatique pour éliminer complètement la friction de la paroi de la matrice et ses défauts associés.

- Si vous résolvez des problèmes de défaillance de pièces tels que des fissures ou des déformations : Analysez les emplacements des défaillances pour identifier la « zone neutre » à faible densité causée par la friction, puis ajustez votre stratégie de lubrification ou votre cycle de pressage pour améliorer la transmission de la pression.

En fin de compte, un processus de compactage réussi dépend du contrôle du flux de pression, et non simplement de l'application de force.

Tableau récapitulatif :

| Aspect | Impact de la friction de la paroi de la matrice | Stratégie d'atténuation |

|---|---|---|

| Distribution de la densité | Crée une densité non uniforme, avec la densité la plus faible la plus éloignée du poinçon | Utiliser des lubrifiants ou le pressage isostatique pour une pression uniforme |

| Résistance mécanique | Affaiblit les pièces en raison des concentrateurs de contraintes dans les zones de faible densité | Optimiser les méthodes de pressage pour réduire les effets de friction |

| Résultats du frittage | Provoque des déformations et des gauchissements dus au retrait différentiel | Assurer une densité uniforme pour prévenir les défauts |

| Processus d'éjection | Augmente le risque de fractures telles que le délaminage ou le capping | Appliquer une lubrification efficace et contrôler les forces d'éjection |

Vous êtes aux prises avec des variations de densité et des défaillances de pièces dans votre laboratoire ? KINTEK est spécialisée dans les machines de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour minimiser la friction de la paroi de la matrice et assurer un compactage uniforme pour des composants plus solides et plus fiables. Nos solutions vous aident à atteindre une densité plus élevée et à réduire les défauts tels que la déformation et la fissuration. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications