En bref, le pressage isostatique à froid (CIP) est un processus polyvalent utilisé pour consolider une large gamme de matériaux en poudre. Ses applications les plus courantes concernent les céramiques avancées comme le nitrure de silicium et l'alumine, les métaux en poudre tels que le tungstène et les aciers fortement alliés, et les matériaux à base de carbone comme le graphite.

La valeur fondamentale du CIP n'est pas définie par le matériau lui-même, mais par sa capacité à prendre n'importe quelle poudre et à la compacter avec une pression parfaitement uniforme. Cela crée une pièce "verte" dense et homogène, qui est le fondement essentiel pour obtenir des propriétés supérieures après le frittage ou le traitement final.

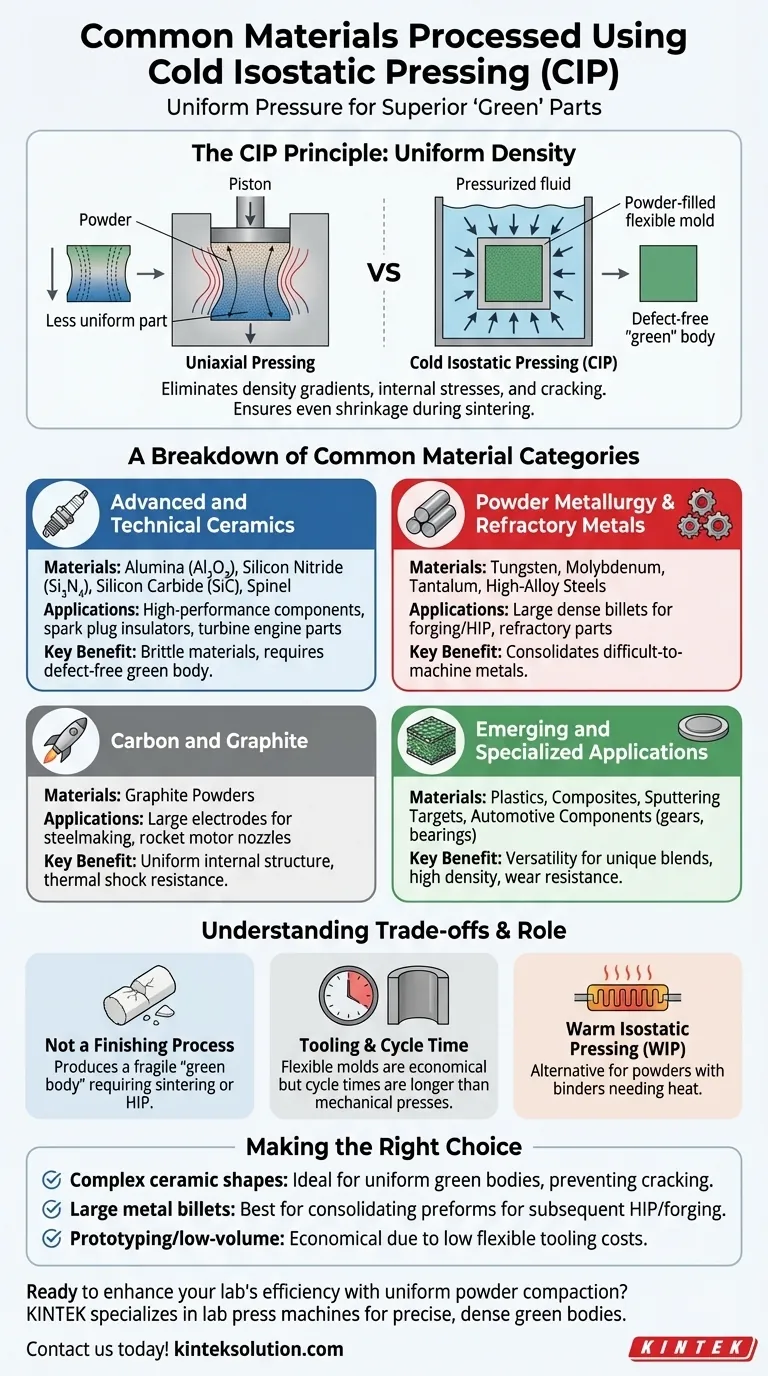

Pourquoi le CIP est utilisé : Le principe de la densité uniforme

La raison fondamentale du choix du CIP réside dans la manière dont il applique la pression. Contrairement au pressage uniaxial traditionnel, qui comprime à partir d'une ou deux directions, le CIP immerge le matériau en poudre (scellé dans un moule flexible) dans un fluide. Ce fluide est ensuite mis sous pression, exerçant une force égale sur toutes les surfaces du composant.

L'avantage d'une pression uniforme

Cette application de pression uniforme est essentielle. Elle élimine les gradients de densité, les contraintes internes et le risque de fissuration qui peuvent survenir lors du pressage uniaxial.

Il en résulte un compact pré-fritté très uniforme, souvent appelé "corps vert". Cette uniformité est essentielle car elle garantit un retrait prévisible et uniforme pendant la phase ultérieure de frittage à haute température.

Une ventilation des catégories de matériaux courantes

Bien que presque toutes les poudres puissent être traitées, le CIP offre des avantages distincts pour des familles de matériaux spécifiques qui sont difficiles à former avec d'autres méthodes.

Céramiques avancées et techniques

C'est la catégorie la plus vaste et la plus courante pour le CIP. Des matériaux comme l'alumine (Al₂O₃), le nitrure de silicium (Si₃N₄), le carbure de silicium (SiC) et le spinelle sont traités pour créer des composants haute performance.

Parce que ces matériaux sont intrinsèquement fragiles, l'obtention d'un corps vert sans défaut est primordiale. Le CIP est utilisé pour tout, des isolants de bougies d'allumage aux composants de moteurs à turbine avancés.

Métallurgie des poudres et métaux réfractaires

Le CIP est largement utilisé en métallurgie des poudres pour former des pièces à partir de métaux difficiles à usiner ou à couler. Cela inclut les métaux réfractaires comme le tungstène, le molybdène et le tantale, ainsi que les poudres d'acier fortement allié.

Souvent, le CIP est utilisé pour créer de gros billettes denses à partir de ces poudres métalliques. Ces billettes sont ensuite traitées par des méthodes comme le pressage isostatique à chaud (HIP) ou le forgeage pour obtenir leur forme finale et leurs propriétés métallurgiques.

Carbone et graphite

Les poudres de graphite sont consolidées à l'aide du CIP pour produire de grandes électrodes pour la sidérurgie, des tuyères pour les moteurs de fusée et d'autres composants nécessitant une structure interne uniforme et une résistance aux chocs thermiques.

Applications émergentes et spécialisées

La polyvalence du CIP a conduit à son adoption dans de nouveaux domaines. Il est désormais utilisé pour consolider des matériaux spécialisés, notamment :

- Plastiques et composites : Pour créer des mélanges de polymères ou des structures composites uniques.

- Cibles de pulvérisation cathodique : Pour produire les cibles denses et pures utilisées dans l'industrie des semi-conducteurs et des revêtements.

- Composants automobiles : Pour des éléments tels que les engrenages de pompes à huile et les roulements où une densité élevée et une résistance à l'usure sont essentielles.

Comprendre les compromis et les limitations

Bien que puissant, le CIP n'est pas une solution universelle. Comprendre son rôle dans le processus de fabrication global est essentiel pour l'utiliser efficacement.

Ce n'est pas un processus de finition

Une idée fausse courante est que le CIP produit une pièce finie. Ce n'est pas le cas. Le résultat du CIP est un corps vert fragile qui a la consistance de la craie.

Cette pièce doit subir un frittage à haute température ou un cycle HIP secondaire pour fusionner les particules de poudre et atteindre sa résistance, sa dureté et sa densité finales.

Considérations relatives à l'outillage et au temps de cycle

Le CIP utilise des moules (sacs) flexibles en élastomère, qui sont généralement beaucoup moins chers que les matrices en acier trempé utilisées dans le pressage uniaxial. Cela le rend économique pour le prototypage et les petites séries de production.

Cependant, le processus de remplissage, de scellage, de pressurisation et de dépressurisation de la cuve entraîne des temps de cycle plus longs par rapport aux presses mécaniques à grande vitesse.

Contraintes matérielles et alternatives

Le CIP est réalisé à température ambiante ou proche. Pour les matériaux en poudre qui dépendent d'un liant (comme la cire) qui doit être chauffé pour s'écouler correctement, le pressage isostatique à chaud (WIP) est l'alternative appropriée.

Faire le bon choix pour votre objectif

Le choix du CIP dépend entièrement des exigences du composant intermédiaire et final.

- Si votre objectif principal est de produire des formes céramiques complexes : Le CIP est une méthode idéale pour créer des corps verts uniformes qui ne se fissureront pas ou ne se déformeront pas pendant le frittage.

- Si votre objectif principal est de créer de grandes billettes métalliques denses : Le CIP offre la meilleure méthode pour consolider les poudres métalliques en ébauches uniformes pour un HIP ou un forgeage ultérieur.

- Si votre objectif principal est le prototypage ou la production en faible volume : Le faible coût de l'outillage flexible du CIP en fait un choix très économique pour former des pièces à partir de presque n'importe quel matériau en poudre.

En fin de compte, le CIP excelle là où la consolidation uniforme d'une poudre est la première étape essentielle vers un composant final haute performance.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Applications clés |

|---|---|---|

| Céramiques avancées | Alumine, nitrure de silicium, carbure de silicium | Isolateurs de bougies, composants de turbines |

| Métaux en poudre | Tungstène, molybdène, aciers fortement alliés | Billettes pour le forgeage, pièces réfractaires |

| Matériaux à base de carbone | Graphite | Électrodes, tuyères de fusée |

| Applications émergentes | Plastiques, cibles de pulvérisation, pièces automobiles | Composites, cibles semi-conductrices, engrenages |

Prêt à améliorer l'efficacité de votre laboratoire grâce au compactage uniforme de la poudre ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins en laboratoire. Nos solutions garantissent des corps verts précis et denses pour des résultats de frittage supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos équipements peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume