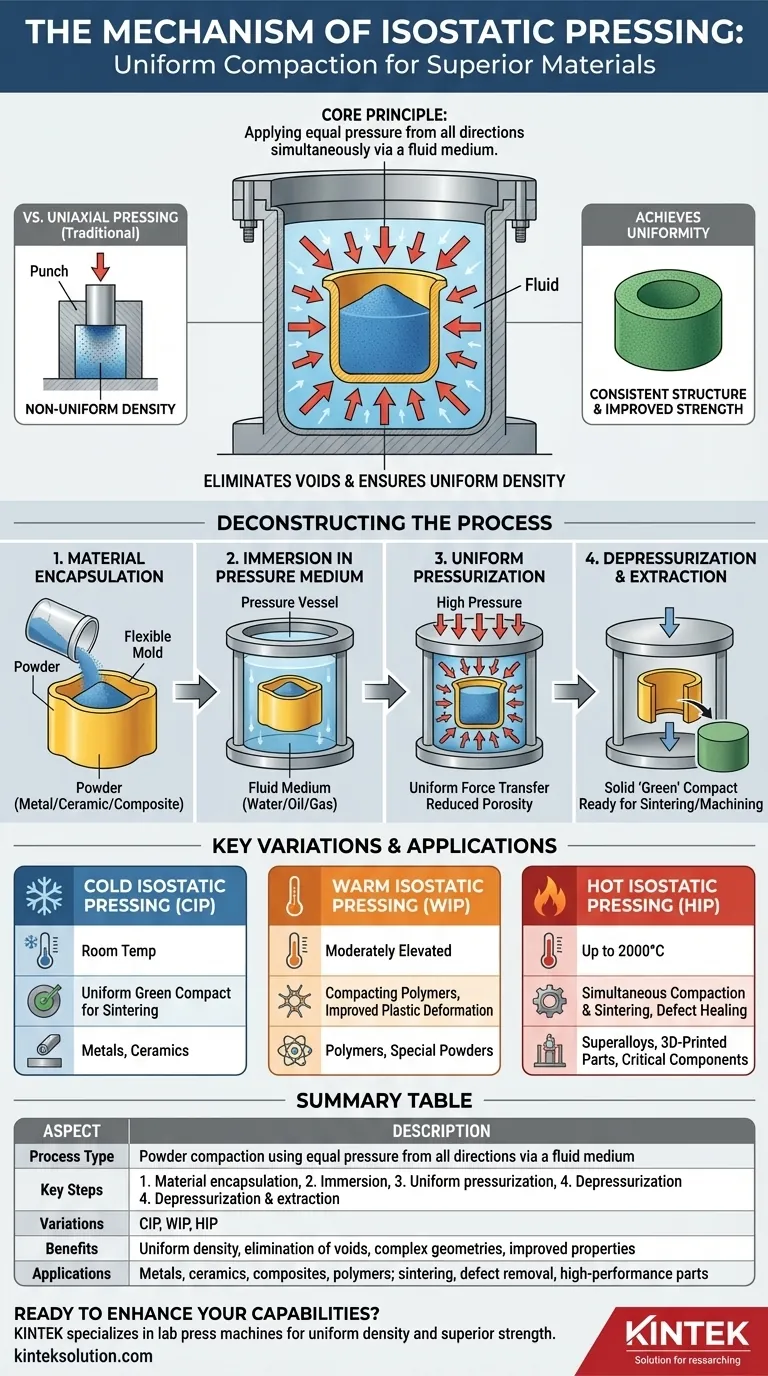

À la base, le pressage isostatique est une méthode de compactage des poudres en une masse solide en appliquant simultanément une pression égale sous toutes les directions. Contrairement au pressage traditionnel, qui utilise une matrice pour appliquer la force le long d'un seul axe, ce processus submerge un moule souple rempli de poudre dans un fluide. En pressurissant le fluide, une force intensément uniforme compacte la poudre, éliminant les vides internes et créant une structure de matériau très homogène.

Le problème fondamental résolu par le pressage isostatique est la densité non uniforme. En utilisant un milieu fluide pour exercer une pression égale sur toutes les surfaces d'un composant, il surmonte les limites du pressage sur un seul axe, ce qui donne des pièces avec une résistance et une intégrité structurelle supérieures.

Démystifier le processus de pressage isostatique

Le mécanisme peut être décomposé en quatre étapes distinctes et séquentielles qui transforment une poudre lâche en un composant solide et dense, souvent appelé compact « vert ».

Étape 1 : Encapsulation du matériau

Premièrement, le matériau pulvérulent — qui peut être un métal, une céramique ou un composite — est soigneusement versé dans un moule souple et élastomère. Ce moule, souvent fabriqué en caoutchouc ou en uréthane, définit la forme initiale de la pièce finale.

Étape 2 : Immersion dans un milieu de pression

Le moule scellé est ensuite placé à l'intérieur d'une enceinte à haute pression. Cette enceinte est remplie d'un fluide, qui agit comme milieu de transmission de la pression. Pour les procédés à froid, il s'agit généralement d'eau ou d'huile ; pour les procédés à chaud, il s'agit d'un gaz inerte comme l'argon.

Étape 3 : Pressurisation uniforme

Le fluide dans l'enceinte est ensuite pressurisé à des niveaux très élevés. Parce que la pression dans un fluide est exercée également dans toutes les directions (un principe de la dynamique des fluides), cette force est transférée uniformément à travers le moule souple vers la poudre qu'il contient. Cette pression uniforme comprime les particules de poudre, réduisant considérablement la porosité et augmentant la densité du matériau.

Étape 4 : Dépressurisation et extraction

Après avoir maintenu la pression pendant une durée déterminée, l'enceinte est dépressurisée. Le moule est retiré et la pièce nouvellement solidifiée et compactée est extraite. Ce composant possède désormais une résistance suffisante pour être manipulé et peut passer aux étapes de fabrication ultérieures comme le frittage ou l'usinage.

Le principe fondamental : Pourquoi la pression uniforme est importante

La véritable valeur du pressage isostatique est comprise en la comparant à son alternative, le pressage par matrice uniaxiale (sur un seul axe).

Surmonter les limites de l'axe unique

Dans le pressage par matrice traditionnel, la pression est appliquée à partir d'une ou deux directions. La friction entre la poudre et les parois rigides de la matrice empêche la pression d'être transmise uniformément à travers tout le composant. Il en résulte des gradients de densité, où les zones les plus proches du poinçon sont plus denses que le centre, créant des points de faiblesse intrinsèques.

Obtenir une densité uniforme

Le pressage isostatique élimine entièrement ce problème de « friction sur la paroi de la matrice ». La pression uniforme fait s'effondrer les vides et tasse les particules avec une cohérence incroyable dans tout le volume de la pièce, quelle que soit sa forme. Cette densité homogène est directement liée à des propriétés mécaniques améliorées et plus prévisibles, telles que la résistance et la ténacité à la rupture.

Permettre des géométries complexes

Étant donné que la pression épouse parfaitement la forme, le pressage isostatique peut produire des formes complexes, y compris des pièces avec des contre-dépouilles ou des cavités internes, qui sont impossibles à former avec des matrices rigides. Cela offre une liberté de conception significative pour les ingénieurs.

Comprendre les principales variations

Le pressage isostatique n'est pas un processus unique, mais une famille de techniques, principalement distinguées par la température à laquelle elles fonctionnent.

Pressage isostatique à froid (CIP)

Le CIP est réalisé à température ambiante ou proche. Son objectif principal est de créer un compact vert avec une densité uniforme et une résistance suffisante pour la manipulation et le frittage ultérieur. C'est la variation la plus courante.

Pressage isostatique à chaud (WIP)

Le WIP est effectué à des températures modérément élevées, généralement jusqu'à quelques centaines de degrés Celsius. Il est utilisé pour compacter des polymères ou d'autres matériaux qui bénéficient d'un léger chauffage pour améliorer leur comportement de déformation plastique et de compaction.

Pressage isostatique à chaud (HIP)

Le HIP combine une pression immense avec des températures très élevées (jusqu'à 2 000 °C). C'est un processus puissant qui peut simultanément compacter et fritter des poudres en une pièce entièrement dense en une seule étape. Il est également largement utilisé pour éliminer la porosité résiduelle dans les composants métalliques moulés ou imprimés en 3D, réparant les défauts internes et améliorant considérablement leurs performances.

Faire le bon choix pour votre objectif

Le choix de la méthode appropriée dépend entièrement de votre matériau et des propriétés souhaitées du composant final.

- Si votre objectif principal est de créer un compact vert uniforme pour un frittage ultérieur : Le CIP est la solution la plus directe et la plus rentable pour obtenir des préformes de haute qualité.

- Si votre objectif principal est d'atteindre la densité théorique maximale et des propriétés mécaniques supérieures en une seule étape : Le HIP est le choix définitif, en particulier pour les superalliages de haute performance, les céramiques et les composants critiques.

- Si votre objectif principal est d'éliminer les défauts d'une pièce coulée ou fabriquée par fabrication additive existante : Le HIP est la norme de l'industrie pour réparer les vides internes et améliorer la durée de vie en fatigue.

- Si votre objectif principal est de compacter des polymères ou des poudres nécessitant une chaleur modérée : Le WIP offre une solution spécialisée qui équilibre les avantages de la pression avec l'assistance thermique.

En comprenant le mécanisme fondamental de la pression de fluide uniforme, vous pouvez tirer parti efficacement du pressage isostatique pour créer des composants dotés d'un niveau d'uniformité et de performance inatteignable par les méthodes conventionnelles.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Compactage de poudre utilisant une pression égale sous toutes les directions via un milieu fluide |

| Étapes clés | 1. Encapsulation du matériau dans un moule souple, 2. Immersion dans le milieu de pression, 3. Pressurisation uniforme, 4. Dépressurisation et extraction |

| Variations | Pressage isostatique à froid (CIP), Pressage isostatique à chaud (WIP), Pressage isostatique à chaud (HIP) |

| Avantages | Densité uniforme, élimination des vides, capacité à former des géométries complexes, propriétés mécaniques améliorées |

| Applications | Métaux, céramiques, composites, polymères ; utilisé pour le frittage, l'élimination des défauts et la fabrication de pièces haute performance |

Prêt à améliorer les capacités de votre laboratoire grâce au pressage isostatique de précision ? KINTEK est spécialisé dans les machines de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour fournir une densité uniforme et une résistance supérieure à vos matériaux. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent optimiser vos processus — contactez-nous maintenant !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour le La0.8Sr0.2CoO3 ? Améliorer la densité cible et la durabilité

- Pourquoi une presse isostatique est-elle utilisée pour les corps verts de poudre BLFY ? Assurer une densité uniforme et prévenir les fissures de frittage

- Quel est l'avantage de l'utilisation d'une presse isostatique à froid (CIP) ? Amélioration de la précision des tests de conductivité des céramiques BCZY5

- Quels matériaux peuvent être traités par le pressage isostatique à froid (CIP) ? Obtenez une compactation uniforme des poudres pour les matériaux avancés

- Quel est le rôle d'une presse isostatique de laboratoire dans la préparation des précurseurs de matériaux composites ZrB2–SiC ?

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelle est la nécessité de l'emballage sous vide avant le pressage isostatique ? Assurer la pureté du processus et l'intégrité structurelle

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Optimiser la densité et l'intégrité des composites W/2024Al