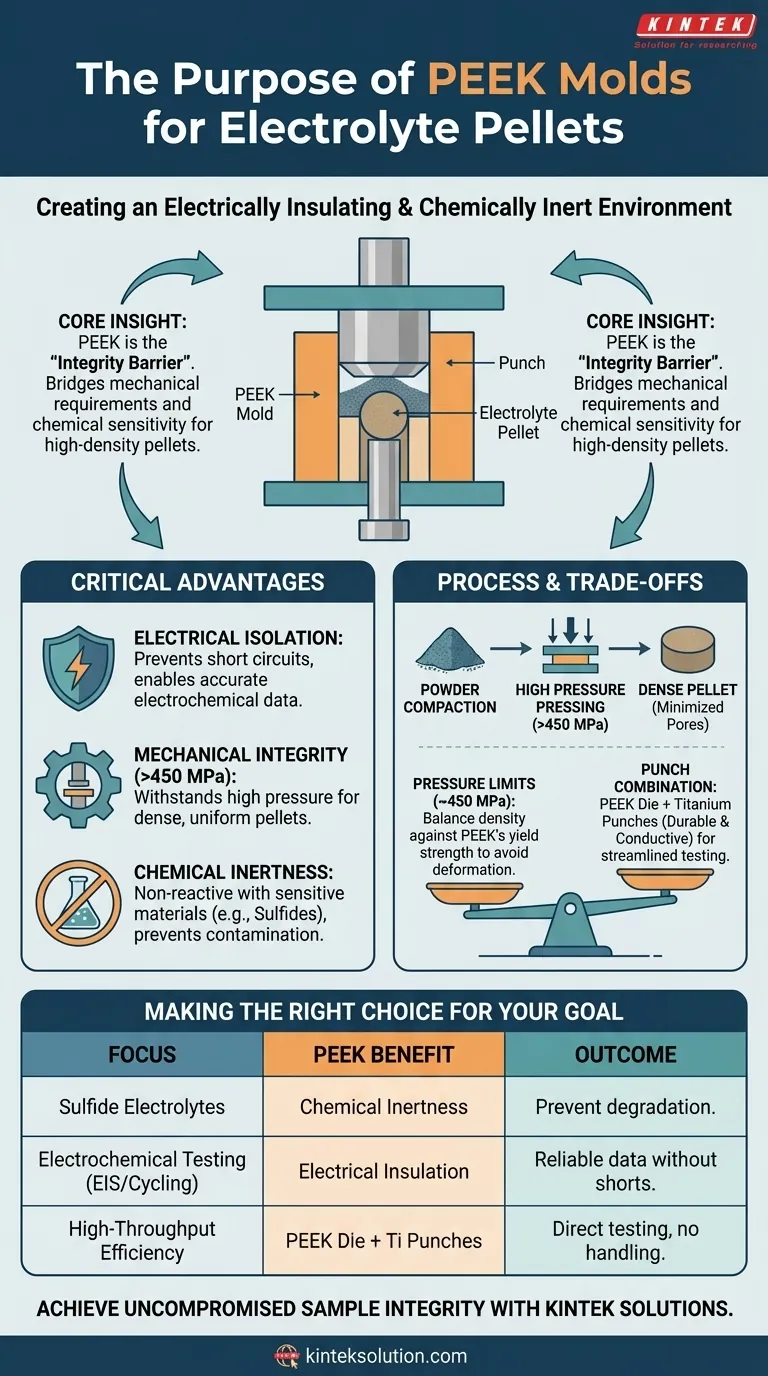

L'objectif principal de l'utilisation d'un moule en polyétheréthercétone (PEEK) est de créer un environnement électriquement isolant et chimiquement inerte pour le pressage de pastilles d'électrolyte. Il garantit que la haute pression requise pour la densification — souvent supérieure à 450 MPa — peut être appliquée sans provoquer de courts-circuits, contaminer l'échantillon ou réagir chimiquement avec des matériaux sensibles comme les électrolytes sulfurés.

Idée clé : Le PEEK agit comme une "barrière d'intégrité" essentielle dans les tests électrochimiques. Il comble le fossé entre les exigences mécaniques et la sensibilité chimique, permettant aux chercheurs d'obtenir des pastilles à haute densité sans les risques d'interférence électrique ou de contamination inhérents aux moules métalliques.

Les avantages critiques du PEEK

Pour comprendre pourquoi le PEEK est la norme de l'industrie pour cette application, il faut examiner comment il résout les défis spécifiques de la recherche sur les batteries à état solide.

Isolation électrique

Le bénéfice le plus immédiat du PEEK est son excellente isolation électrique.

Lors du pressage de pastilles pour la caractérisation électrochimique, les moules métalliques présentent un risque important de créer des courts-circuits entre les poinçons ou l'échantillon et la matrice.

Le PEEK élimine entièrement ce risque, empêchant les réactions électrochimiques indésirables pendant la phase de compaction.

Intégrité mécanique sous charge

Malgré sa nature polymère, le PEEK possède une résistance mécanique exceptionnelle.

Il peut supporter les processus de formage à haute pression nécessaires à la densification des électrolytes, supportant couramment des charges d'environ 450 MPa sans déformation ou dommage significatif.

Cette rigidité garantit que le moule conserve sa géométrie, produisant une pastille uniforme aux dimensions constantes.

Inertie chimique

Le PEEK est chimiquement stable et non réactif, ce qui est vital lorsque l'on travaille avec des matériaux très actifs.

Par exemple, les électrolytes sulfurés sont notoirement réactifs ; un moule métallique standard pourrait dégrader la surface de l'échantillon ou introduire des contaminants métalliques.

Le PEEK empêche cette contamination, garantissant que les propriétés mesurées reflètent le comportement intrinsèque de l'électrolyte, et non un produit de réaction.

Le rôle de la haute pression dans la formation des pastilles

Le choix du matériau du moule est dicté par les exigences rigoureuses du processus de pressage lui-même.

Minimisation de la résistance des joints de grains

Pour construire des batteries à état solide performantes, les chercheurs utilisent des presses hydrauliques pour compacter la poudre lâche en une pastille à haute densité.

Ce processus minimise les pores interparticulaires et assure un contact physique intime entre les grains.

Atteindre cette densité est le seul moyen de réduire efficacement la résistance des joints de grains et de mesurer avec précision la conductivité ionique du matériau.

Création de séparateurs autonomes

Le pressage uniaxial crée une pastille de séparateur dense et autonome, dotée d'une intégrité structurelle suffisante pour être manipulée.

Cela permet d'assembler ultérieurement l'électrolyte avec une cathode composite.

L'objectif est d'isoler les performances de la cathode, ce qui nécessite un séparateur mécaniquement solide et exempt de défauts.

Comprendre les compromis

Bien que le PEEK soit supérieur pour la compatibilité électrochimique, il nécessite une manipulation spécifique par rapport aux matrices en acier trempé.

Limites de pression

Bien que le PEEK soit résistant (supportant jusqu'à environ 450 MPa), il n'est pas indestructible.

Des pressions extrêmement élevées (par exemple, approchant 600 MPa ou plus pour certaines céramiques) peuvent approcher la limite d'élasticité du matériau.

Les opérateurs doivent équilibrer le besoin de densité par rapport aux limites mécaniques du polymère pour éviter la déformation permanente de la matrice.

Le rôle des poinçons

Le PEEK est généralement utilisé comme corps de matrice (le manchon), mais il est souvent associé à des poinçons en titane.

Le titane est suffisamment durable pour une transmission de pression efficace, mais peut également servir de collecteur de courant non réactif.

Cette combinaison permet de presser la pastille et de la tester immédiatement sans la retirer de l'assemblage, rationalisant ainsi le flux de travail expérimental.

Faire le bon choix pour votre objectif

La sélection de la configuration de moule correcte est essentielle pour obtenir des données valides.

- Si votre objectif principal est de travailler avec des électrolytes sulfurés : Privilégiez le PEEK spécifiquement pour son inertie chimique afin d'éviter la dégradation immédiate de votre échantillon.

- Si votre objectif principal est les tests électrochimiques (EIS/cyclage) : Fiez-vous au PEEK pour fournir l'isolation électrique nécessaire afin d'éviter les courts-circuits pendant les phases de pressage et de test.

- Si votre objectif principal est l'efficacité de haut débit : Utilisez des matrices en PEEK avec des poinçons en titane pour passer directement du pressage aux tests sans manipuler la pastille fragile.

En utilisant le PEEK, vous privilégiez la pureté chimique et électrique de votre échantillon, garantissant que vos données représentent les véritables performances du matériau.

Tableau récapitulatif :

| Caractéristique | Avantage pour le pressage de pastilles d'électrolyte |

|---|---|

| Isolation électrique | Prévient les courts-circuits pendant le pressage et les tests, garantissant des données électrochimiques précises. |

| Inertie chimique | Protège les matériaux sensibles (par exemple, les électrolytes sulfurés) de la contamination et de la réaction avec le moule. |

| Haute résistance mécanique | Supporte des pressions >450 MPa pour créer des pastilles denses et uniformes sans déformation significative. |

| Intégrité du matériau | Produit des pastilles de séparateur autonomes avec une résistance minimale des joints de grains pour des mesures de conductivité fiables. |

Atteignez une intégrité d'échantillon sans compromis dans votre recherche sur les batteries à état solide

Des tests électrochimiques précis commencent par une pastille parfaitement pressée. KINTEK est spécialisé dans les solutions de presses de laboratoire, y compris les configurations avec des moules en PEEK et des poinçons en titane, conçues spécifiquement pour les exigences de la recherche sur les électrolytes à état solide.

Notre expertise garantit que vous pouvez :

- Prévenir la contamination de l'échantillon : Les moules en PEEK chimiquement inertes protègent les matériaux sensibles comme les électrolytes sulfurés.

- Éliminer les courts-circuits électriques : Les moules isolants permettent d'obtenir des données EIS et de cyclage fiables.

- Rationaliser votre flux de travail : Optimisez votre processus, du pressage aux tests, sans manipuler de pastilles fragiles.

Prêt à améliorer la fiabilité de vos données ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de presses de laboratoire et de moules.

Guide Visuel

Produits associés

- Moules de presse de forme spéciale pour applications de laboratoire

- Moule de presse anti-fissuration de laboratoire

- Assembler un moule de presse de laboratoire carré pour une utilisation en laboratoire

- Lab Polygon Press Mold

- XRF KBR Plastic Ring Powder Pellet Pressing Mold for FTIR Lab

Les gens demandent aussi

- Pourquoi les matrices en PEEK et les poinçons en titane sont-ils choisis pour le pressage des pastilles d'électrolyte Li6PS5Cl ? Optimiser la recherche sur les batteries à état solide

- Quels sont les modules d'équipement supplémentaires disponibles pour ces presses ?Améliorez votre presse de laboratoire avec des moules et des grues sur mesure

- Quelle est la fonction principale des moules spécialisés dans la préparation des composites ? Maîtriser l'alignement et la consolidation des matériaux

- Quelle est l'importance de l'utilisation de moules rigides de haute précision lors du thermoformage des poudres de Vitrimère ?

- Quels facteurs techniques sont pris en compte lors de la sélection de moules de précision en acier inoxydable ? Optimiser la formation de poudre de fluorure