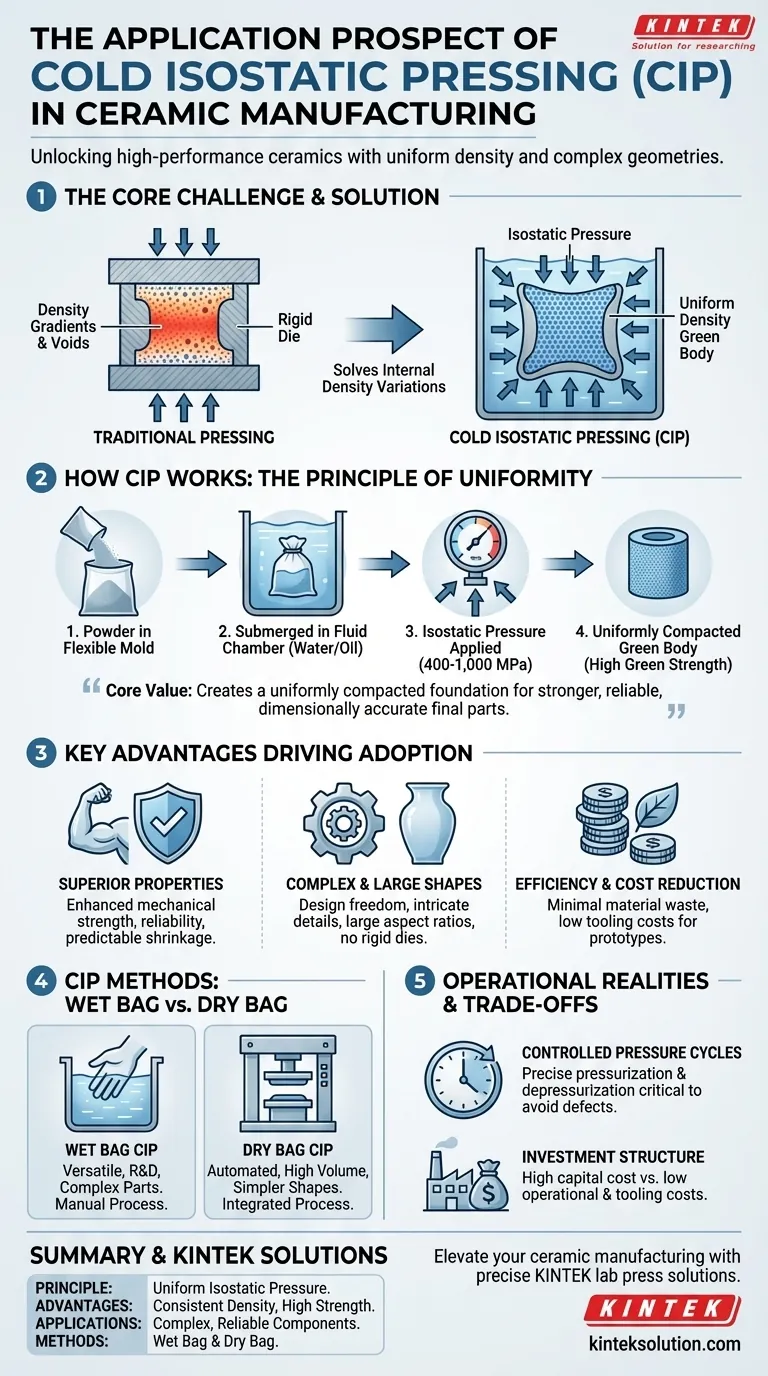

Les perspectives d'application du pressage isostatique à froid (CIP) dans la fabrication de céramiques sont exceptionnellement fortes, La pression isostatique à froid (CIP) dans la fabrication de céramiques a des perspectives d'application exceptionnellement fortes, grâce à sa capacité unique à produire des composants de haute performance à géométrie complexe. Contrairement aux méthodes de pressage traditionnelles, la CIP applique une pression uniforme dans toutes les directions, créant des préformes céramiques (ou "corps verts") d'une densité constante, d'une résistance supérieure et d'un retrait prévisible lors du frittage final. Cela en fait une technologie essentielle pour les applications exigeantes où l'intégrité du matériau est primordiale.

La valeur fondamentale de la compression isostatique à froid ne consiste pas seulement à former une forme, mais aussi à résoudre le problème fondamental des variations de densité internes. En appliquant une pression isostatique, le CIP crée un corps vert uniformément compacté, qui constitue la base d'une pièce céramique finale plus solide, plus fiable et plus précise sur le plan dimensionnel.

Comment la pressée isostatique à froid résout les principaux défis de la céramique

Pour apprécier son potentiel, il faut d'abord comprendre le problème fondamental que le CIP résout. Le pressage uniaxial traditionnel (poussée dans une ou deux directions) crée souvent des gradients de densité cachés dans une pièce.

Le principe de la pression uniforme

Le pressage isostatique à froid immerge un moule souple rempli de poudre dans une chambre de pression remplie de fluide. Une pompe externe pressurise ce fluide, généralement de l'eau ou de l'huile, à des niveaux allant de 400 à 1 000 MPa (60 000 à 150 000 psi).

La pression étant transmise par un fluide, elle agit de manière égale sur toutes les surfaces du moule. C'est le principe de la pression isostatique .

Élimination des variations de densité

Cette pression uniforme compacte la poudre céramique de manière homogène dans tout le volume de la pièce. Cela élimine les vides internes, les points de contrainte et les variations de densité que l'on rencontre fréquemment dans les pièces fabriquées par pressage directionnel.

Il en résulte un corps vert très uniforme, ce qui est essentiel pour obtenir un retrait prévisible et constant pendant la phase de frittage à haute température.

Obtention d'une résistance verte élevée

L'uniformité exceptionnelle du compactage confère à la pièce non cuite une résistance verte . Cela signifie que la pièce est suffisamment robuste pour être manipulée, usinée ou transférée d'un processus à l'autre avant le frittage sans se briser ni s'écailler, ce qui réduit considérablement les déchets en cours de processus et les coûts de production.

Des avantages clés qui favorisent l'adoption

Les principes physiques du NEP se traduisent directement par des avantages tangibles pour la fabrication de céramiques, en particulier pour les céramiques techniques ou de pointe.

Propriétés et uniformité supérieures des matériaux

En créant un corps vert uniformément dense, le CIP produit une céramique frittée finale dont la résistance mécanique et la fiabilité sont améliorées. Elle est donc idéale pour les composants qui doivent résister à des contraintes thermiques, mécaniques ou électriques exigeantes.

En outre, la pression équilibrée garantit une excellente uniformité de la forme et une grande précision dimensionnelle du produit final.

Fabrication de formes complexes et à grande échelle

L'utilisation de moules souples libère les concepteurs des contraintes des matrices métalliques rigides. Le CIP peut produire des pièces avec des détails complexes, des contre-dépouilles et de grands rapports d'aspect (par exemple, de longs tubes ou tiges) qui sont difficiles ou impossibles à fabriquer autrement.

La seule limite de taille est la dimension interne de l'appareil sous pression, ce qui permet de produire des composants céramiques de très grande taille.

Efficacité de la production et réduction des coûts

Bien que l'investissement initial puisse être élevé, le NEP permet de réaliser des économies d'exploitation considérables. Le procédé utilise les matières premières de manière très efficace, en réduisant au minimum les déchets de poudre.

Pour les petites séries ou les prototypes, le coût des moules flexibles est nettement inférieur à celui de l'usinage d'un outillage dur complexe.

Comprendre les compromis et les réalités opérationnelles

Bien que puissant, le CIP n'est pas une solution universelle. Pour l'évaluer objectivement, il faut comprendre ses contraintes opérationnelles et ses variantes.

L'importance des cycles de pression contrôlés

La réussite du NEP dépend de taux de pressurisation et, surtout, de dépressurisation soigneusement contrôlés. Un relâchement trop rapide de la pression peut entraîner des défauts ou des fissures dans le corps vert.

Ce besoin de contrôle précis est un paramètre opérationnel clé qui doit être géré pour garantir la qualité et la cohérence des pièces.

Coûts d'outillage et investissement en capital

Les moules flexibles utilisés en CIP sont peu coûteux, en particulier pour les prototypes ou les séries de faible volume. Cependant, la cuve à haute pression et les systèmes de pompage représentent un investissement important.

La justification économique du procédé CIP dépend souvent de la valeur ajoutée apportée par ses capacités uniques, telles que la réalisation de formes complexes ou l'obtention de propriétés matérielles supérieures.

Méthodes à sacs humides ou à sacs secs

Il existe deux variantes principales de NEP, chacune adaptée à des besoins de production différents.

- CIP avec sac humide : Le moule scellé est immergé manuellement dans le fluide sous pression. Cette méthode est très polyvalente, idéale pour la recherche et le développement, les pièces uniques et les géométries complexes.

- CIP à sac sec : Le moule souple est intégré à la presse elle-même, et la poudre est pressée sans que le moule ne soit retiré. Cette approche est plus automatisée et mieux adaptée à la production de volumes plus importants de formes plus simples.

Précision dimensionnelle et frittage

Le moule étant flexible, la pièce verte "telle que pressée" peut avoir des tolérances dimensionnelles plus faibles qu'une pièce issue d'un moule rigide. Cependant, comme sa densité est très uniforme, sa rétraction lors du frittage est très faible. rétrécissement au cours du frittage est extrêmement prévisible, ce qui permet d'obtenir une grande précision dimensionnelle dans la fabrication des pièces. ce qui permet d'obtenir une grande précision dimensionnelle dans la pièce finale.

Faire le bon choix pour votre application céramique

Le choix de la bonne technologie de formage dépend entièrement des objectifs de votre projet en matière de géométrie, de volume et de performance des matériaux.

- Si votre objectif principal est de réaliser des prototypes complexes ou des pièces de faible volume : Le procédé CIP en sacs humides offre une liberté de conception inégalée et des coûts d'outillage réduits.

- Si votre objectif principal est la production de gros volumes de composants exigeants : Le NEP en sacs secs offre une voie automatisée et efficace pour la production de pièces présentant une intégrité matérielle supérieure.

- Si votre objectif principal est d'obtenir une résistance et une fiabilité maximales des matériaux : La capacité du NEP à créer un corps vert uniformément dense est un avantage critique qui se traduit directement par une meilleure performance de la pièce finale.

En comprenant ses principes fondamentaux et ses compromis pratiques, vous pouvez tirer parti de la compression isostatique à froid pour fabriquer des composants céramiques qui étaient auparavant hors de portée.

Tableau récapitulatif :

| Aspect | Idée maîtresse |

|---|---|

| Principe | Applique une pression isostatique uniforme pour éliminer les gradients de densité dans les corps verts en céramique. |

| Avantages | Produit des pièces avec une densité constante, une résistance élevée à l'état vert et un retrait prévisible pendant le frittage. |

| Applications | Idéal pour les géométries complexes, les formes à grande échelle et les composants nécessitant une grande fiabilité mécanique et thermique. |

| Méthodes | CIP en sac humide pour les prototypes et les pièces complexes ; CIP en sac sec pour la production en grande quantité. |

| Compromis | Investissement en capital élevé pour l'équipement, mais coûts d'outillage réduits et diminution des déchets de matériaux. |

Prêt à améliorer votre fabrication de céramique avec des solutions précises et fiables ? Chez KINTEK, nous sommes spécialisés dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins des laboratoires. Notre expertise en matière de pressage isostatique à froid peut vous aider à obtenir une densité uniforme, une résistance supérieure des pièces et une production rentable. Contactez nous dès aujourd'hui pour discuter de la manière dont nos technologies de presse avancées peuvent bénéficier à vos applications spécifiques et favoriser l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure