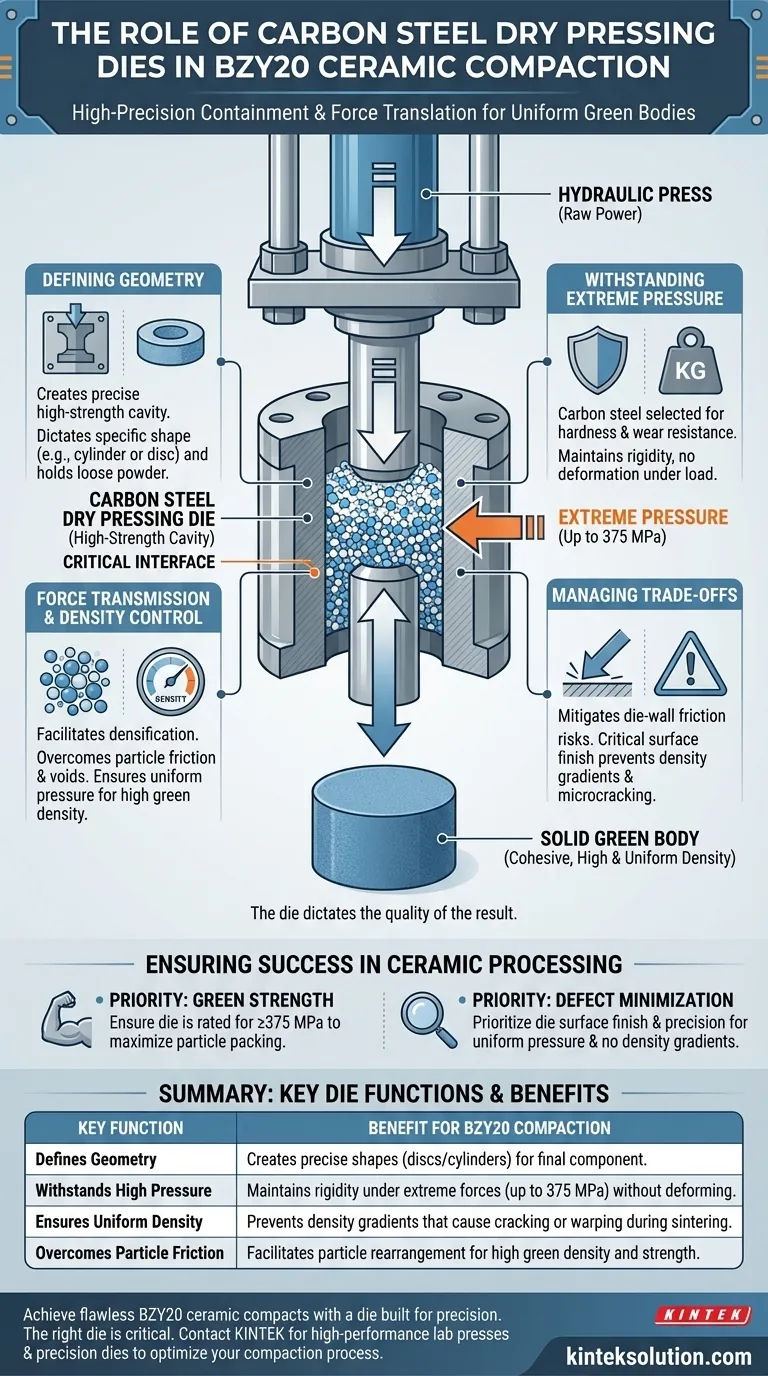

La fonction principale d'une matrice de pressage à sec en acier au carbone est d'agir comme un récipient de confinement de haute précision qui définit la géométrie de la poudre céramique BZY20 pendant la compaction. C'est l'interface critique qui traduit la force macroscopique d'une presse hydraulique sur la poudre, convertissant le matériau en vrac en un "corps vert" solide et cohérent, capable de résister à la manipulation.

La presse hydraulique fournit la puissance brute, mais la matrice dicte la qualité du résultat. En maintenant la rigidité sous des pressions extrêmes (jusqu'à 375 MPa), la matrice assure la densité verte élevée et uniforme nécessaire pour éviter les fissures et le retrait inégal lors de la phase de frittage ultérieure.

La mécanique du façonnage et du confinement

Définition de la géométrie du composant

La matrice crée une cavité de haute résistance qui dicte la forme et la taille spécifiques du composant céramique final, généralement un cylindre ou un disque.

Cette contrainte est nécessaire pour maintenir la poudre BZY20 en vrac en place avant l'application de la pression.

Résistance à la pression extrême

Pour compacter efficacement le BZY20, le système nécessite souvent des pressions allant jusqu'à 375 MPa.

Le matériau en acier au carbone est choisi pour sa dureté et sa résistance à l'usure. Il doit supporter cette charge immense sans se déformer ni céder, garantissant que les dimensions de la cavité restent constantes tout au long du cycle de pressage.

Transmission de force et contrôle de la densité

Surmonter la friction interparticulaire

La matrice facilite le processus de densification en permettant à la force hydraulique de surmonter la friction interparticulaire et les vides.

Cela force les particules de poudre à se réarranger et à se tasser densément, augmentant considérablement la "densité verte" du corps non cuit.

Prévention des gradients de densité

La rigidité et la précision de l'ensemble de la matrice sont essentielles pour la distribution uniforme de la pression sur l'échantillon.

Si la matrice se déforme ou a une finition de surface médiocre, la pression devient inégale. Cela conduit à des gradients de densité — des zones de haute et basse densité au sein du même pastille — qui sont une cause principale de microfissuration et de déformation.

Comprendre les compromis

Le risque de friction paroi-matrice

Bien que la matrice confine la poudre pour augmenter la densité, la friction entre la poudre et les parois internes de la matrice peut être préjudiciable.

Cette friction agit contre la force de pressage. Si la surface de la matrice n'est pas parfaitement finie, cela peut entraîner un échantillon dense aux extrémités mais poreux au centre.

Limites du matériau vs. Besoins du processus

L'acier au carbone est robuste, mais il n'est pas infiniment dur.

Sous des cycles répétés à 375 MPa, la surface de la matrice peut s'user. Toute perte de précision ou de douceur de surface dégradera directement l'uniformité du corps vert, causant potentiellement des défauts qui ne deviennent visibles qu'après un frittage à haute température.

Assurer le succès du traitement céramique

Pour obtenir les meilleurs résultats avec la poudre BZY20 et une presse hydraulique, tenez compte de ces priorités spécifiques :

- Si votre objectif principal est la résistance verte : Assurez-vous que votre matrice est conçue pour résister à des pressions d'au moins 375 MPa sans déformation élastique afin de maximiser le tassement des particules.

- Si votre objectif principal est la minimisation des défauts : Privilégiez la finition de surface et la précision de la cavité de la matrice pour assurer une distribution uniforme de la pression et prévenir les gradients de densité.

La qualité de votre matrice est le plus grand prédicteur de la survie intacte de votre céramique BZY20 lors du processus de frittage.

Tableau récapitulatif :

| Fonction clé | Avantage pour la compaction BZY20 |

|---|---|

| Définit la géométrie | Crée des formes précises (par exemple, disques/cylindres) pour le composant céramique final. |

| Résiste à la haute pression | Maintient la rigidité sous des forces extrêmes (jusqu'à 375 MPa) sans se déformer. |

| Assure une densité uniforme | Prévient les gradients de densité qui causent des fissures ou des déformations pendant le frittage. |

| Surmonte la friction des particules | Facilite le réarrangement des particules pour une densité verte et une résistance élevées. |

Obtenez des compacts céramiques BZY20 impeccables avec une matrice conçue pour la précision. La bonne matrice est essentielle pour maximiser la densité verte et minimiser les défauts de frittage. KINTEK est spécialisé dans les machines de presse de laboratoire haute performance — y compris les presses de laboratoire automatiques, isostatiques et chauffées — et les matrices de précision qui assurent leur succès. Notre expertise aide les laboratoires comme le vôtre à surmonter la friction paroi-matrice et les incohérences de pression pour produire des composants céramiques fiables et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de compaction. #ContactForm

Guide Visuel

Produits associés

- Moules de presse de forme spéciale pour applications de laboratoire

- Lab Polygon Press Mold

- Moule de presse anti-fissuration de laboratoire

- Presse à moule cylindrique de laboratoire avec balance

- Moule de presse de laboratoire en carbure pour la préparation d'échantillons de laboratoire

Les gens demandent aussi

- Quelles sont les exigences de conception et de matériaux pour les matrices de précision ? Facteurs clés pour l'intégrité des échantillons de matériaux énergétiques

- Quelle est la fonction principale des moules spécialisés dans la préparation des composites ? Maîtriser l'alignement et la consolidation des matériaux

- Quels sont les modules d'équipement supplémentaires disponibles pour ces presses ?Améliorez votre presse de laboratoire avec des moules et des grues sur mesure

- Quels sont les paramètres de fonctionnement typiques du pressage à chaud à l'aide d'un moule en graphite ? Maîtriser le frittage à haute température

- Pourquoi les matrices en PEEK et les poinçons en titane sont-ils choisis pour le pressage des pastilles d'électrolyte Li6PS5Cl ? Optimiser la recherche sur les batteries à état solide