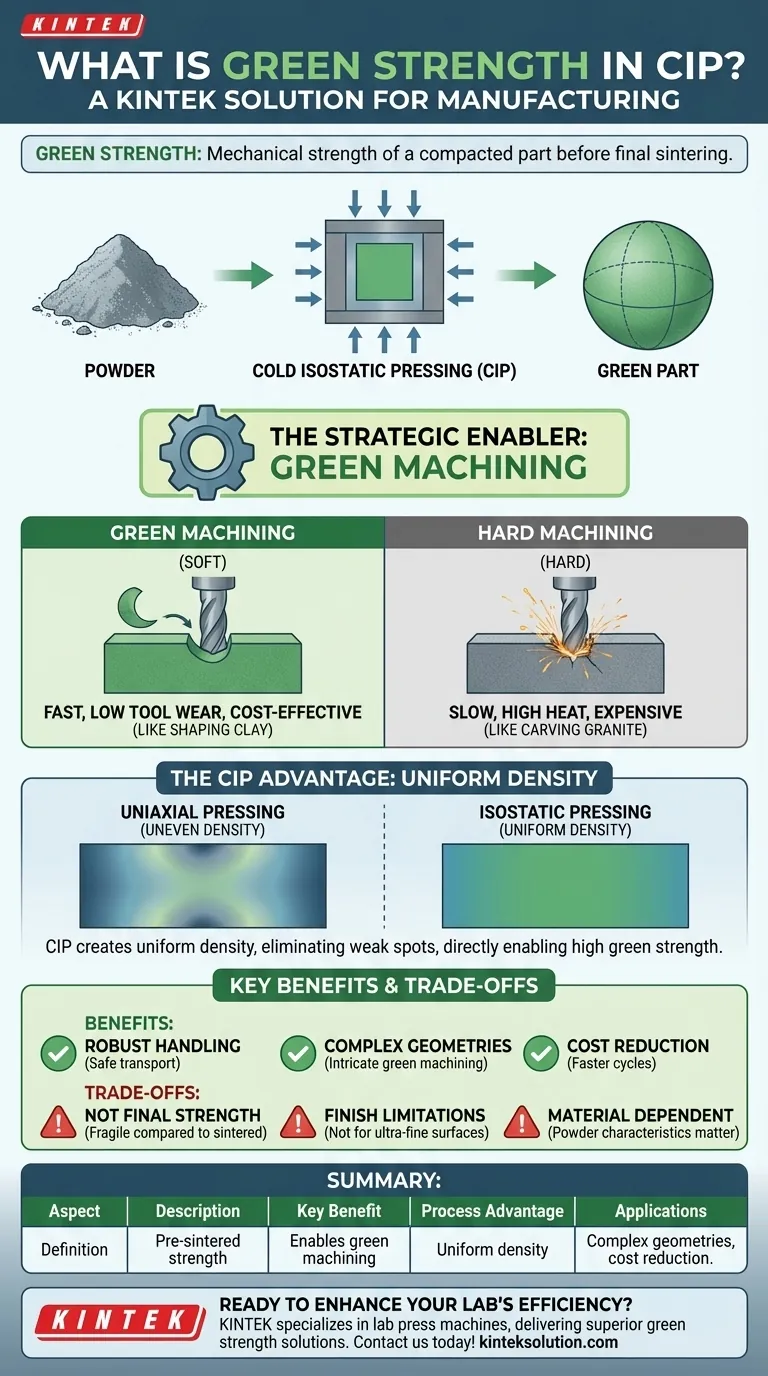

Dans le contexte du pressage isostatique à froid (CIP), la résistance à vert est la résistance mécanique d'une pièce compactée avant qu'elle ne subisse le frittage final. Cette propriété détermine la capacité du composant à résister à la manipulation, au transport et, surtout, à l'usinage lorsqu'il est encore dans son état "vert" fragile et non durci. La haute résistance à vert conférée par le CIP est un avantage de fabrication significatif.

L'idée centrale est que la haute résistance à vert n'est pas seulement une propriété technique ; c'est un facilitateur stratégique. Elle permet d'effectuer un usinage complexe sur un composant lorsqu'il est dans un état plus mou et plus facile à travailler, réduisant drastiquement le temps de fabrication, l'usure des outils et le coût global par rapport à la mise en forme d'une pièce entièrement durcie.

Qu'est-ce qu'une pièce "verte" exactement ?

Pour comprendre l'importance de la résistance à vert, il faut d'abord comprendre l'état du matériau. Une pièce "verte" est un composant intermédiaire, une étape cruciale entre la poudre brute et un produit fini.

De la poudre à une forme solide

Le processus CIP commence par une poudre métallique ou céramique placée dans un moule flexible. Cette poudre n'a aucune intégrité structurelle inhérente par elle-même.

Le rôle de la pression isostatique

Le moule est ensuite immergé dans un fluide, et une pression immense et uniforme est appliquée de toutes les directions – c'est la partie "isostatique" du processus. Cette pression force les particules de poudre à entrer en contact étroit et intime, les compactant en un objet solide.

L'état "vert"

L'objet résultant est appelé une pièce verte. Il a la forme du composant final mais n'a pas encore été chauffé dans un four (fritté) pour fusionner les particules. Imaginez-le comme une boule de neige très dense ; elle conserve sa forme mais n'est pas encore un bloc de glace solide. Son intégrité structurelle à ce stade est sa résistance à vert.

Pourquoi la résistance à vert est un avantage de fabrication critique

Une pièce avec une haute résistance à vert ouvre des efficiences de processus impossibles avec des composants plus faibles. C'est là que le CIP offre sa valeur la plus significative.

Permettre une manipulation robuste

Premièrement, une haute résistance à vert permet simplement de déplacer la pièce. Elle peut être éjectée de la presse en toute sécurité, transportée par des bras robotisés et chargée dans un four de frittage sans s'ébrécher, se fissurer ou se briser.

Déverrouiller l'"usinage à vert"

Le bénéfice le plus puissant est la capacité d'effectuer l'usinage à vert. C'est le processus de coupe, de perçage ou de fraisage du composant avant qu'il ne soit fritté. Parce que la pièce est encore relativement molle, l'usinage est incroyablement rapide et facile.

L'avantage par rapport à l'usinage à sec

Sans une haute résistance à vert, une pièce devrait d'abord être entièrement frittée pour résister aux forces d'usinage. L'usinage d'une pièce métallique ou céramique entièrement durcie est lent, génère une chaleur extrême, provoque une usure rapide des outils et est considérablement plus coûteux. L'usinage à vert est comme façonner de l'argile molle, tandis que l'usinage à sec est comme sculpter du granit.

L'avantage du CIP : densité uniforme

La raison pour laquelle le CIP produit des pièces avec une résistance à vert supérieure réside dans l'uniformité de la pression qu'il applique.

Le problème avec des méthodes plus simples

Des méthodes de compactage plus simples, comme le pressage uniaxial (pressage à partir d'une ou deux directions seulement), créent souvent des gradients de densité. La pièce peut être très dense là où la presse a exercé un contact, mais moins dense au milieu. Ces points faibles compromettent la résistance à vert de l'ensemble de la pièce.

Comment le CIP crée l'uniformité

En appliquant une pression égale de tous les côtés, le CIP crée une densité exceptionnellement uniforme dans toute la pièce. Il n'y a pas de points faibles internes ni de gradients.

Densité uniforme égale résistance

Cette densité élevée et constante est directement responsable de la haute résistance à vert de la pièce. Chaque particule est étroitement verrouillée contre ses voisines, conférant à l'ensemble du composant vert une intégrité robuste et prévisible qui lui permet d'être usiné en toute confiance.

Comprendre les compromis

Bien que très avantageuse, il est crucial de considérer la résistance à vert dans son contexte approprié.

La résistance à vert n'est pas la résistance finale

Une pièce verte, aussi solide soit-elle, est encore considérablement plus fragile qu'une pièce entièrement frittée. Elle n'a pas encore subi la liaison métallurgique qui confère au composant final sa durabilité et ses caractéristiques de performance au niveau de service.

Limitations de l'usinage à vert

Bien que plus rapide et moins cher, l'usinage à vert peut ne pas toujours atteindre les finitions de surface ultra-fines ou les tolérances extrêmement minces possibles avec l'usinage de précision à sec. Le choix dépend des exigences finales du composant.

Dépendances matérielles

La résistance à vert n'est pas uniquement un produit du processus CIP. Les caractéristiques spécifiques de la poudre — telles que la taille des particules, la forme et l'utilisation de tout agent liant — jouent également un rôle critique dans la résistance à vert finale de la pièce.

Comment tirer parti de la résistance à vert dans votre processus

Votre approche doit être guidée par votre objectif final.

- Si votre objectif principal est la fabrication de géométries complexes : Utilisez le CIP pour sa haute résistance à vert afin de permettre un usinage à vert complexe qui serait prohibitement coûteux ou impossible à réaliser sur une pièce entièrement durcie.

- Si votre objectif principal est la réduction des coûts et le débit : Tirez parti de l'usinage à vert sur des pièces produites par CIP pour réduire considérablement les temps de cycle, prolonger la durée de vie de vos outils de coupe et réduire la consommation globale d'énergie.

- Si votre objectif principal est la performance finale de la pièce : Considérez la résistance à vert comme un catalyseur essentiel d'un processus efficace, mais n'oubliez pas d'optimiser votre cycle de frittage pour atteindre la densité finale et les propriétés mécaniques requises par votre application.

En fin de compte, comprendre la résistance à vert la transforme d'une simple propriété matérielle en un outil pour concevoir un flux de travail de fabrication plus intelligent et plus efficace.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Résistance mécanique d'une pièce compactée avant frittage en CIP. |

| Avantage clé | Permet l'usinage à vert, réduisant le temps, l'usure des outils et les coûts. |

| Avantage du processus | La densité uniforme due à la pression isostatique assure une haute intégrité. |

| Applications | Idéal pour les géométries complexes et la fabrication rentable. |

Prêt à améliorer l'efficacité de votre laboratoire avec des pièces à haute résistance à vert ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre à vos besoins de laboratoire. Nos solutions offrent une résistance à vert supérieure pour un usinage plus facile et une production plus rapide. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes