Pour choisir une filière de pressage de granulés, vous devez tenir compte de sa taille, de sa forme et de la composition du matériau dans le contexte de votre application spécifique.Le choix est crucial car la filière a un impact direct sur la qualité, la cohérence et l'intégrité de votre granulé final, qui à son tour détermine la fiabilité des résultats analytiques ou la performance d'une pièce fabriquée.

Une filière n'est pas simplement un moule, c'est un instrument de précision.Le choix optimal est un équilibre minutieux entre les propriétés physiques et chimiques de votre échantillon, les capacités de votre presse et les exigences spécifiques de votre application finale.

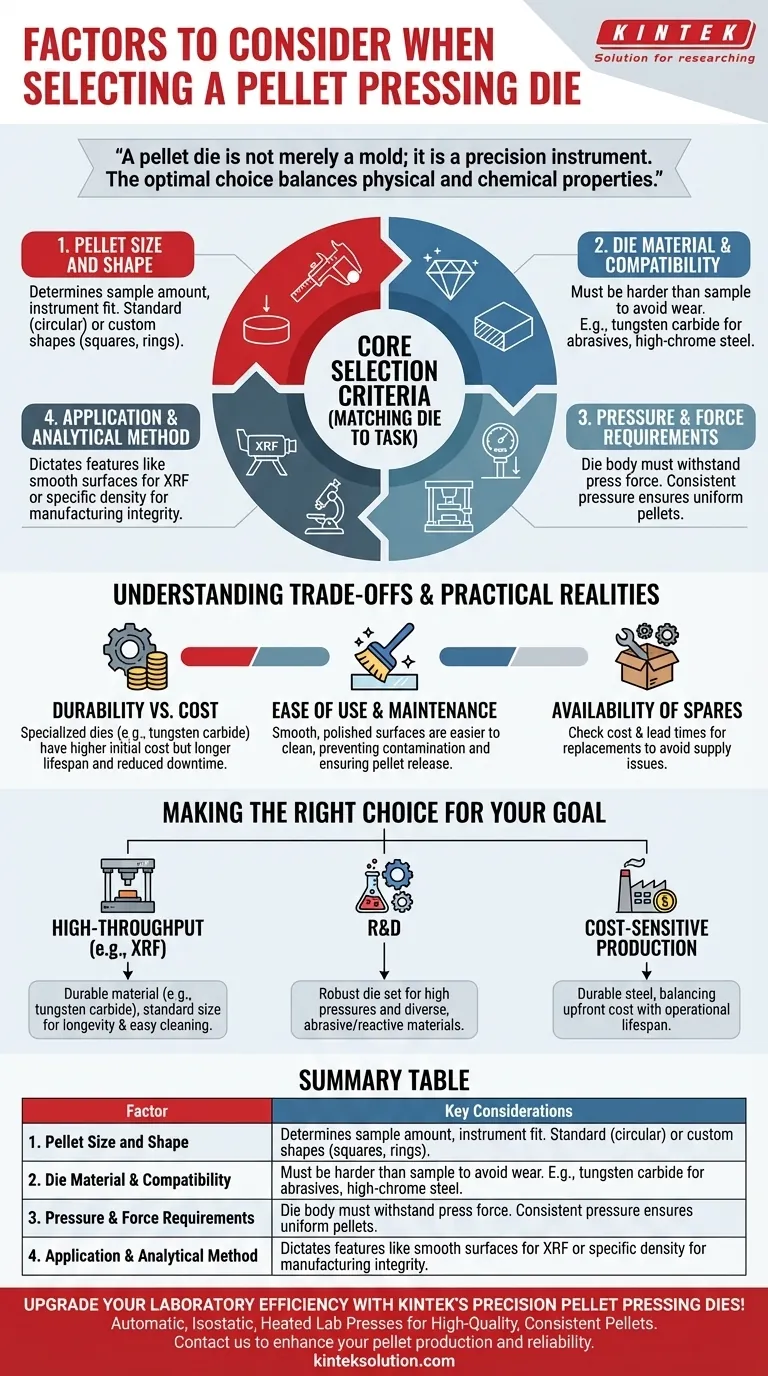

Critères de sélection fondamentaux :Adapter la filière à la tâche

Le choix de la bonne matrice commence par une compréhension claire de la tâche qu'elle doit accomplir.Les quatre facteurs principaux - la taille, la forme, le matériau et les exigences en matière de pression - sont tous liés entre eux.

Taille et forme des granulés

Les dimensions requises pour votre granulé final constituent le point de départ le plus simple.Les filières sont le plus souvent circulaires et sont spécifiées par le diamètre de la pastille qu'elles produisent.

La taille détermine la quantité d'échantillon nécessaire et doit être adaptée au support de l'instrument d'analyse ou aux spécifications du produit.Des formes personnalisées telles que des carrés, des anneaux ou d'autres formes sont également disponibles pour des applications spécialisées.

Compatibilité entre le matériau de la matrice et l'échantillon

Il s'agit d'un facteur essentiel pour garantir la longévité de la filière et la pureté de l'échantillon.Le matériau de la matrice doit être plus dur et plus résistant que la poudre à presser.

Par exemple, le pressage de matériaux abrasifs tels que les céramiques ou les minéraux nécessite une matrice fabriquée en acier à haute teneur en chrome ou en carbure de tungstène .L'utilisation d'une filière standard en acier plus tendre avec ces matériaux entraînera une usure rapide, un grippage et une contamination de votre granulé.

Pression et force requises

La pression nécessaire pour former une pastille stable dépend entièrement du matériau de l'échantillon.Cette pression se traduit par une force totale que le corps de la filière doit supporter sans se déformer ni se rompre.

Assurez-vous que la filière que vous choisissez est conçue pour supporter la force maximale que votre presse peut générer.L'utilisation d'un dynamomètre sur la presse est essentielle pour appliquer une pression constante et reproductible, ce qui est essentiel pour produire des granulés uniformes.

Application et méthode d'analyse

L'objectif final de la pastille dicte les caractéristiques spécifiques de la matrice.Pour l'analyse par fluorescence X (XRF), l'objectif est d'obtenir une pastille dont la surface est parfaitement plane, lisse et propre.Toute imperfection de surface ou contamination provenant de la filière dégradera la précision de vos résultats.

Dans le domaine de la fabrication, l'accent peut être mis sur l'obtention d'une densité et d'une intégrité structurelle spécifiques, qui dépendent également d'une filière correctement spécifiée et bien entretenue.

Comprendre les compromis et les réalités pratiques

Une filière idéale n'existe pas dans le vide.Votre choix consistera à trouver un équilibre entre les performances, le coût et les contraintes opérationnelles.

Durabilité et coût

Les matrices en acier spécialisé, comme celles en carbure de tungstène, offrent une dureté supérieure et une durée de vie plus longue, en particulier pour les échantillons abrasifs.

Bien que leur coût initial soit nettement plus élevé, elles réduisent les dépenses à long terme en minimisant les besoins de remplacement et en évitant les temps d'arrêt coûteux.

Facilité d'utilisation et de maintenance

Une filière bien conçue est facile à assembler, à démonter et, surtout, à nettoyer.Toute matière résiduelle laissée dans une filière contaminera l'échantillon suivant, rendant les résultats d'analyse inutilisables.

Il est préférable d'opter pour des modèles dont les surfaces internes sont lisses et hautement polies, car elles libèrent plus facilement les granulés et sont plus faciles à nettoyer.

Disponibilité des pièces de rechange

Les filières de bouletage sont des articles consommables, même si elles sont de haute qualité.Les pistons et le corps de la filière finissent par s'user.

Avant de vous engager dans un jeu de matrices spécifique, confirmez le coût et la disponibilité des pièces de rechange afin d'éviter des problèmes futurs au niveau de la chaîne d'approvisionnement ou des délais d'exécution longs et inattendus.

Faire le bon choix pour votre objectif

Choisissez votre filière en alignant ses spécifications sur votre objectif principal.

- Si votre objectif principal est de réaliser des tests analytiques à haut débit (par exemple, XRF) : Choisissez un matériau très durable (comme le carbure de tungstène) dans une taille standard pour garantir la longévité, la cohérence et la facilité de nettoyage entre les échantillons.

- Si votre objectif principal est la recherche et le développement (R&D) : Privilégiez un jeu de matrices robuste, capable de supporter des pressions élevées et une large gamme de matériaux potentiellement abrasifs ou réactifs.

- Si votre objectif principal est une production sensible aux coûts : Choisissez une filière fabriquée à partir d'un acier durable adapté à votre matériau spécifique, en équilibrant le coût initial et la durée de vie opérationnelle prévue.

Prendre une décision éclairée sur votre filière de granulation est un investissement direct dans la qualité et la fiabilité de votre travail.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Taille et forme des pastilles | Détermine la quantité d'échantillon et l'adaptation aux instruments ; des formes circulaires standard ou personnalisées sont disponibles. |

| Matériau de la matrice | Doit être plus dur que l'échantillon (par exemple, carbure de tungstène pour les abrasifs) pour garantir la longévité et la pureté. |

| Exigences en matière de pression | La matrice doit résister à la force de la presse ; utiliser un dynamomètre pour une application cohérente et répétable de la pression. |

| Application et méthode | Dicte des caractéristiques telles que des surfaces lisses pour l'analyse XRF ou la densité pour l'intégrité de la fabrication. |

| Durabilité et coût | Les matériaux plus coûteux (par exemple, le carbure de tungstène) réduisent les dépenses à long terme et les temps d'arrêt. |

| Facilité d'utilisation et d'entretien | Surfaces lisses et polies pour faciliter le nettoyage et l'évacuation des granulés afin d'éviter toute contamination. |

| Disponibilité des pièces de rechange | Vérifiez le coût et les délais de livraison des pièces de rechange pour éviter les problèmes d'approvisionnement. |

Améliorez l'efficacité de votre laboratoire avec les matrices de pressage de précision de KINTEK ! Nos presses automatiques de laboratoire, nos presses isostatiques et nos presses chauffées de laboratoire sont conçues pour répondre aux divers besoins des laboratoires, garantissant des pastilles de haute qualité et cohérentes pour des résultats d'analyse précis.Ne laissez pas le choix des matrices compromettre votre travail. contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre production de granulés et votre fiabilité !

Guide Visuel

Produits associés

- Acide borique en poudre XRF pour utilisation en laboratoire

- XRF KBR Steel Ring Lab Powder Pellet Pressing Mold for FTIR (moule de pressage de poudres de laboratoire à anneau en acier)

- Moule de presse à anneau de laboratoire pour la préparation d'échantillons

- Assemblage d'un moule de presse cylindrique pour laboratoire

- XRF KBR Plastic Ring Powder Pellet Pressing Mold for FTIR Lab

Les gens demandent aussi

- Quelle est la granulométrie recommandée pour les échantillons dans la pastillation par fluorescence X ? Obtenez une précision analytique maximale

- Quels types de matrices de presse sont disponibles pour les presses à pastilles ? Choisissez la bonne matrice pour des pastilles parfaites

- Quelles considérations sont importantes concernant la taille de la matrice d'une presse à pastilles XRF ? Optimisez pour votre spectromètre XRF et votre échantillon

- Quelle pression et quelle durée sont généralement nécessaires pour le pressage des échantillons en pastilles pour la FRX ? Guide expert pour la préparation des échantillons FRX

- Quelle est la signification technique de la fonction de maintien de la pression dans les batteries lithium-soufre ? Amélioration des performances de la cellule