En bref, une taille de pastille incohérente est presque toujours le résultat d'une distribution inégale des matériaux, d'une application incohérente de la pression ou d'une intégrité compromise de la filière. Ces trois facteurs empêchent une compaction uniforme, entraînant des variations dans le produit final.

Obtenir des pastilles cohérentes n'est pas une question de technique secrète unique, mais de contrôle systématique de trois domaines distincts : la préparation de votre matériau, l'application de la pression et l'état de votre équipement. Maîtriser ces éléments élimine les conjectures et assure des résultats reproductibles.

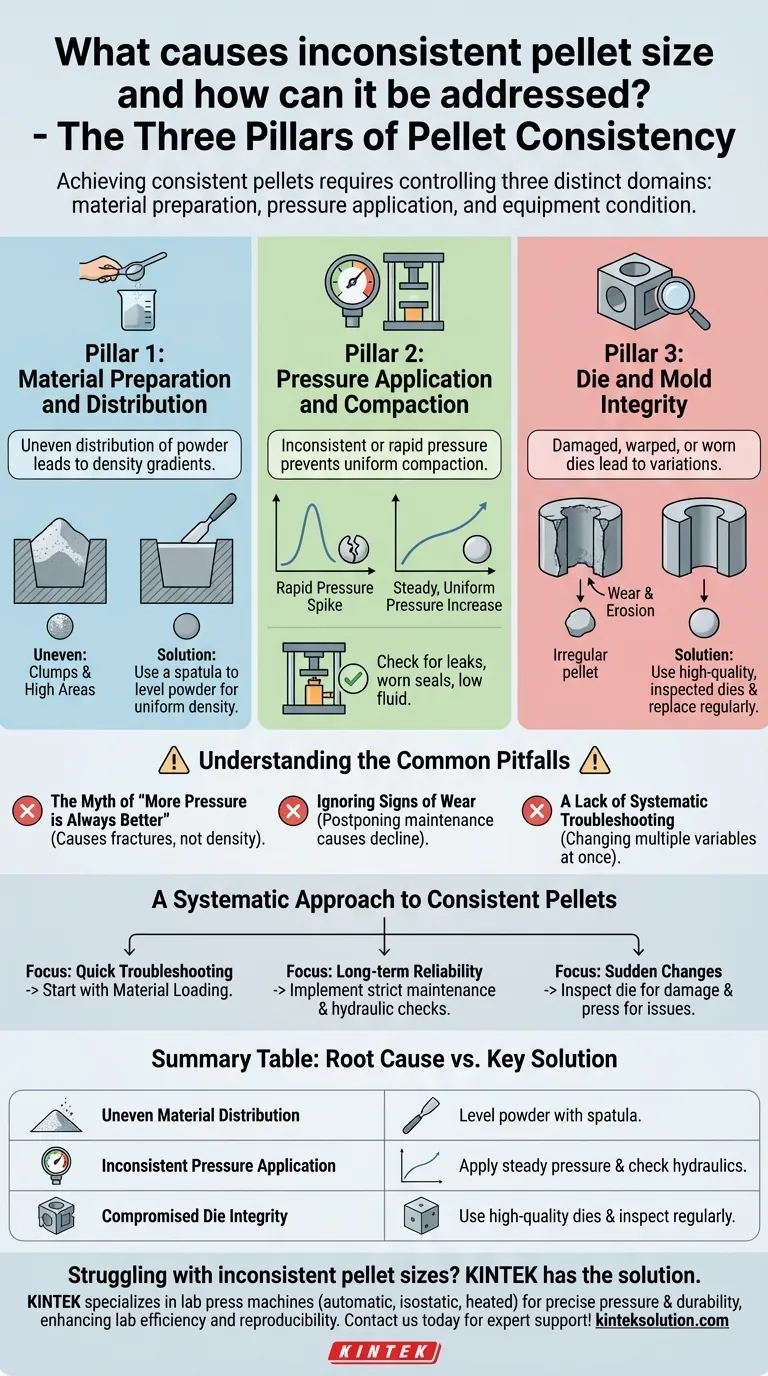

Diagnostic de la cause profonde : Les trois piliers de la cohérence des pastilles

Pour résoudre le problème, vous devez d'abord identifier lequel des trois domaines principaux est la source de votre incohérence. Chaque pilier représente un point de contrôle critique dans le processus de granulation.

Pilier 1 : Préparation et distribution des matériaux

Le problème le plus courant et le plus facile à corriger est la manière dont le matériau est chargé dans la filière.

Une distribution uniforme de la poudre est le fondement d'une pastille uniforme. Si la poudre est empilée plus haut dans une zone, cette section deviendra beaucoup plus dense rapidement, empêchant les autres zones de se compacter correctement.

Utilisez une spatule métallique fine pour niveler délicatement le matériau dans la cavité de la filière. Cela brise les agglomérats et élimine les gradients de densité avant même que la pression ne soit appliquée, assurant une densité initiale uniforme.

Pilier 2 : Application de la pression et compaction

La manière dont la force est appliquée est tout aussi critique que le matériau lui-même. L'incohérence à cet égard peut provenir à la fois de la technique de l'opérateur et de l'état de la machine.

Une application soudaine et rapide de la pression peut emprisonner l'air et ne pas parvenir à compacter le matériau uniformément. L'objectif doit être une augmentation constante et uniforme de la pression pour permettre au matériau de se tasser et de se compacter de manière cohésive.

Si votre technique est solide, enquêtez sur l'équipement. Une pression insuffisante ou fluctuante indique souvent un dysfonctionnement du système hydraulique. Vérifiez les fuites, l'usure des joints ou le faible niveau de fluide, car ceux-ci peuvent empêcher la presse de délivrer la force requise de manière cohérente.

Pilier 3 : Intégrité de la filière et du moule

La variable finale est l'état physique de la filière elle-même. Une technique parfaite ne peut compenser un équipement défectueux.

La filière est le moule de votre produit final. Si les trous de la filière sont endommagés, déformés ou ne sont pas fabriqués avec une tolérance élevée, les pastilles résultantes seront intrinsèquement incohérentes. Utilisez toujours une filière de haute qualité avec des dimensions de trou uniformes.

Avec le temps, même les meilleures filières subissent une usure du moule. Les matériaux abrasifs peuvent éroder les surfaces internes, entraînant des variations dans le diamètre et la densité des pastilles. Inspectez régulièrement les filières à la recherche de signes d'usure et remplacez-les dans le cadre d'un programme d'entretien de routine.

Comprendre les pièges courants

Savoir simplement les causes ne suffit pas. Vous devez également être conscient des idées fausses courantes et des erreurs qui peuvent perpétuer le problème.

Le mythe de "Plus de pression est toujours mieux"

Appliquer une pression excessive est une erreur courante lorsque l'on essaie de corriger d'autres problèmes. Cela peut provoquer la fracture de la pastille, la rendre trop cassante, ou même endommager la filière. L'objectif est une compaction optimale, et non une force maximale.

Ignorer les signes d'usure

Reporter l'entretien est une cause fréquente de déclin de la cohérence. Une filière qui produisait des pastilles parfaites il y a un mois peut être la source de vos problèmes aujourd'hui. Traitez vos filières et vos presses comme des instruments de précision qui nécessitent une inspection et un entretien réguliers.

Manque de dépannage systématique

Lorsque l'incohérence apparaît, les opérateurs modifient souvent plusieurs variables à la fois — ajustant la pression tout en modifiant leur technique de chargement. Il devient alors impossible d'identifier la véritable cause profonde. Ne modifiez qu'une seule variable à la fois pour isoler systématiquement le problème.

Une approche systématique pour des pastilles cohérentes

Utilisez ce cadre pour guider vos actions, que vous dépanniez un problème immédiat ou que vous établissiez un processus à long terme.

- Si votre objectif principal est un dépannage rapide : Commencez par votre technique de chargement des matériaux, car c'est la variable la plus courante et la plus facile à corriger.

- Si votre objectif principal est la fiabilité du processus à long terme : Mettez en place un calendrier d'entretien strict pour inspecter et remplacer les filières usées et vérifier votre système hydraulique.

- Si vous observez des changements soudains dans la qualité des pastilles : Votre première étape devrait être d'inspecter la filière à la recherche de dommages et la presse à la recherche de problèmes hydrauliques, car ceux-ci indiquent souvent une défaillance de composant.

En abordant méthodiquement le matériau, la pression et l'équipement, vous passez d'ajustements réactifs à un contrôle proactif de votre processus.

Tableau récapitulatif :

| Cause profonde | Solution clé |

|---|---|

| Distribution inégale des matériaux | Utiliser une spatule pour niveler la poudre dans la filière pour une densité uniforme |

| Application incohérente de la pression | Appliquer une pression constante et vérifier le système hydraulique pour les fuites ou l'usure |

| Intégrité compromise de la filière | Utiliser des filières de haute qualité et les inspecter régulièrement pour déceler l'usure ou les dommages |

Vous avez des difficultés avec des tailles de pastilles incohérentes dans votre laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses automatiques, isostatiques et chauffées, conçues pour délivrer une pression précise et une durabilité pour une granulation fiable. Nos équipements vous aident à obtenir des résultats uniformes en traitant les problèmes de matériaux, de pression et de filière — améliorant ainsi l'efficacité et la reproductibilité de votre laboratoire. Contactez-nous dès aujourd'hui pour trouver la presse idéale pour vos besoins et obtenir un support d'expert !

Guide Visuel

Produits associés

- Lab Polygon Press Mold

- Moule de presse cylindrique pour laboratoire

- Assemblage d'un moule de presse cylindrique pour laboratoire

- XRF KBR Steel Ring Lab Powder Pellet Pressing Mold for FTIR (moule de pressage de poudres de laboratoire à anneau en acier)

- Acide borique en poudre XRF pour utilisation en laboratoire

Les gens demandent aussi

- Pourquoi la sélection de moules de haute dureté est-elle essentielle ? Assurer la précision des pastilles de réseaux organiques à cations radicalaires

- Pourquoi utiliser des moules métalliques standardisés et des outils de compactage pour les briques non cuites ? Libérez une intégrité structurelle maximale

- Quelle est la fonction des moules métalliques de haute précision pour les blocs d'argile ? Atteindre l'intégrité structurelle et la géométrie précise

- Quel rôle jouent le positionnement de précision et les moules de pression dans les joints à recouvrement simple ? Assurer une intégrité des données à 100 %

- Pourquoi la pastille LLTO est-elle enterrée dans de la poudre pendant le frittage ? Prévenir la perte de lithium pour une conductivité ionique optimale