Le choix de la bonne matrice pour le pressage de pastilles est une décision essentielle qui va au-delà des simples dimensions. Vous devez évaluer la composition du matériau de la matrice, sa taille et sa forme par rapport aux caractéristiques spécifiques de votre échantillon et aux exigences de votre presse. Cela garantit non seulement l'intégrité de votre pastille, mais aussi la longévité de votre équipement et la fiabilité de vos résultats analytiques.

La matrice n'est pas seulement un moule ; c'est un composant critique qui détermine la qualité de la pastille et la précision analytique. La sélection de la bonne matrice nécessite une vision globale qui équilibre les caractéristiques de l'échantillon, la pression requise et l'application prévue pour produire des pastilles cohérentes et fiables.

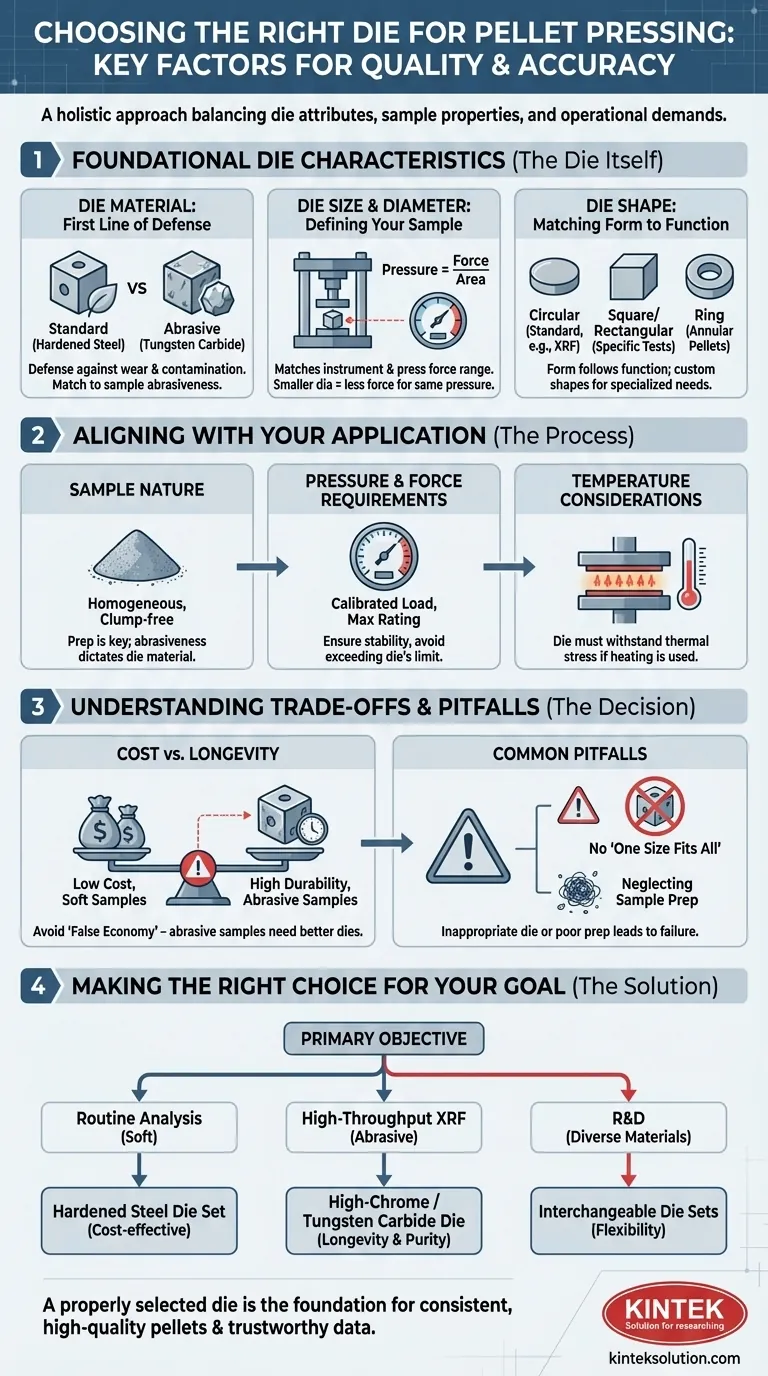

Caractéristiques fondamentales de la matrice

Avant d'envisager votre application spécifique, vous devez comprendre les trois attributs fondamentaux de la matrice elle-même. Ces caractéristiques forment la base de votre sélection.

Matériau de la matrice : La première ligne de défense

Le matériau de l'ensemble de la matrice est votre principale défense contre l'usure, la déformation et la contamination de l'échantillon. Les matrices standard sont généralement fabriquées en acier trempé, ce qui convient à de nombreuses applications.

Cependant, si vous travaillez avec des matériaux abrasifs comme les minéraux, les céramiques ou le ciment, une matrice standard s'usera rapidement, modifiant ses dimensions internes et contaminant votre échantillon avec du fer. Dans ces cas, investir dans une matrice fabriquée en acier à haute teneur en chrome ou en carbure de tungstène est essentiel pour la durabilité et la pureté analytique.

Taille et diamètre de la matrice : Définir votre échantillon

Le diamètre de la matrice détermine la taille finale de votre pastille. Ceci est souvent dicté par les exigences de votre instrument analytique, telles que le support d'échantillon dans un spectromètre XRF.

Il est également crucial de comprendre la relation entre le diamètre de la matrice et la pression. Puisque Pression = Force / Surface, une matrice de plus petit diamètre nécessite moins de force absolue pour atteindre la même pression interne (en PSI ou Pascals) qu'une matrice plus grande. Votre matrice doit être compatible avec la plage de force de votre presse.

Forme de la matrice : Adapter la forme à la fonction

Bien que les matrices circulaires soient la norme la plus courante pour des applications telles que l'analyse XRF, d'autres formes existent pour des besoins spécifiques.

Des matrices carrées ou rectangulaires peuvent être utilisées pour certains essais de matériaux, tandis que des matrices annulaires sont parfois nécessaires pour créer des pastilles annulaires. Des formes personnalisées peuvent être fabriquées, mais elles sont généralement réservées à la recherche ou aux processus de fabrication hautement spécialisés.

Aligner la matrice avec votre application

Une matrice ne fonctionne pas de manière isolée. Ses performances sont directement liées à l'échantillon pressé et aux paramètres de l'opération de pressage.

La nature de votre matériau d'échantillon

Même la meilleure matrice ne peut pas corriger un échantillon mal préparé. L'échantillon doit être une poudre homogène et sans grumeaux avec une distribution granulométrique appropriée.

Le choix du matériau de la matrice, comme discuté, doit être capable de résister à l'abrasivité de la poudre de l'échantillon. Ne pas adapter le matériau de la matrice à l'échantillon est une cause principale de défaillance prématurée de l'équipement.

Exigences de pression et de force

Chaque jeu de matrices est évalué pour une charge maximale. Dépasser cette limite peut provoquer une défaillance catastrophique, endommageant la matrice et potentiellement la presse elle-même.

Votre objectif est d'appliquer suffisamment de force pour créer une pastille dense et mécaniquement stable qui ne s'effrite pas. L'utilisation d'une presse dotée d'un indicateur de force calibré est essentielle pour appliquer une charge précise et reproductible, assurant la cohérence d'une pastille à l'autre.

Considérations de température

Certaines applications nécessitent un pressage sur des platen chauffantes pour améliorer la liaison entre les particules. Si cela fait partie de votre processus, vous devez vous assurer que l'ensemble de la matrice est évalué pour résister à la contrainte thermique requise sans se déformer ou perdre sa dureté.

Comprendre les compromis et les pièges

Prendre une décision éclairée implique de reconnaître les compromis et les erreurs courantes associés à la sélection de la matrice.

Coût par rapport à la longévité

Une matrice de base en acier trempé est nettement moins chère qu'une matrice en carbure de tungstène. Pour les échantillons organiques mous et non abrasifs, l'option la moins chère est parfaitement adéquate.

Cependant, utiliser cette même matrice en acier pour des échantillons géologiques abrasifs est une fausse économie. Elle s'usera rapidement, entraînant de mauvais résultats et la nécessité d'un remplacement fréquent, ce qui coûtera finalement plus cher en temps et en argent.

Le mythe du « taille unique »

Il n'existe pas de matrice universelle. Utiliser une matrice inappropriée pour votre matériau d'échantillon ou la pression requise est un point de défaillance courant. Cette erreur entraîne des pastilles fissurées ou fragiles, des données analytiques inexactes et un risque élevé d'endommagement d'équipements coûteux.

Négliger la préparation de l'échantillon

Le piège le plus courant est de se concentrer entièrement sur la presse et la matrice tout en ignorant l'échantillon lui-même. Un échantillon mal broyé, mélangé ou séché produira une pastille défectueuse, quelle que soit la précision de votre matrice ou de votre presse. La qualité de votre entrée dicte directement la qualité de votre sortie.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne matrice, alignez votre choix sur votre objectif principal.

- Si votre objectif principal est l'analyse de routine de matériaux mous et non abrasifs : Un jeu de matrices standard en acier trempé est probablement suffisant et économique.

- Si votre objectif principal est le XRF à haut débit avec des échantillons abrasifs (par exemple, minéraux, ciment) : Investissez dans une matrice en acier à haute teneur en chrome ou en carbure de tungstène pour garantir la longévité et éviter la contamination de l'échantillon.

- Si votre objectif principal est la recherche et le développement avec divers matériaux : Envisagez un système de presse avec des jeux de matrices interchangeables pour offrir une flexibilité pour différentes tailles et types d'échantillons.

Une matrice correctement sélectionnée est la base pour produire des pastilles cohérentes et de haute qualité qui fournissent des données analytiques fiables.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Matériau de la matrice | Acier trempé pour les échantillons mous ; acier à haute teneur en chrome ou carbure de tungstène pour les matériaux abrasifs afin d'éviter l'usure et la contamination. |

| Taille et diamètre de la matrice | Déterminés par les exigences de l'instrument analytique ; affectent la pression (Pression = Force / Surface) et la compatibilité avec la plage de force de la presse. |

| Forme de la matrice | Circulaire pour l'utilisation standard (par exemple, XRF) ; matrices carrées, rectangulaires ou annulaires pour des essais spécifiques ; formes personnalisées pour des applications spécialisées. |

| Matériau de l'échantillon | Doit être homogène et sans grumeaux ; l'abrasivité dicte le choix du matériau de la matrice pour éviter la défaillance de l'équipement. |

| Pression et force | Utiliser un indicateur de force calibré pour des charges précises ; s'assurer que le jeu de matrices est évalué pour la charge maximale afin de prévenir les dommages et d'assurer la stabilité de la pastille. |

| Température | Des platen chauffantes peuvent être nécessaires ; la matrice doit résister au stress thermique sans se déformer pour les applications nécessitant de la chaleur. |

| Coût par rapport à la longévité | Équilibrer le coût initial avec la durabilité ; les échantillons abrasifs nécessitent des matrices plus coûteuses pour éviter les remplacements fréquents et les mauvais résultats. |

Prêt à améliorer votre processus de pressage de pastilles avec la bonne matrice ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins variés des laboratoires. Notre équipe d'experts peut vous aider à sélectionner la matrice parfaite pour améliorer la qualité des pastilles, prolonger la durée de vie de l'équipement et garantir des résultats analytiques précis. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Acide borique en poudre XRF pour utilisation en laboratoire

- Assemblage d'un moule de presse cylindrique pour laboratoire

- XRF KBR Plastic Ring Powder Pellet Pressing Mold for FTIR Lab

- XRF KBR Steel Ring Lab Powder Pellet Pressing Mold for FTIR (moule de pressage de poudres de laboratoire à anneau en acier)

- Moule de presse cylindrique pour laboratoire

Les gens demandent aussi

- Quelle est la granulométrie recommandée pour les échantillons dans la pastillation par fluorescence X ? Obtenez une précision analytique maximale

- Quels sont les facteurs à prendre en compte lors du choix d'une filière de pressage de granulés ?Garantir la qualité et la cohérence dans votre laboratoire

- Quelle pression et quelle durée sont généralement nécessaires pour le pressage des échantillons en pastilles pour la FRX ? Guide expert pour la préparation des échantillons FRX

- Quels types de matrices de presse sont disponibles pour les presses à pastilles ? Choisissez la bonne matrice pour des pastilles parfaites

- Quelles considérations sont importantes concernant la taille de la matrice d'une presse à pastilles XRF ? Optimisez pour votre spectromètre XRF et votre échantillon