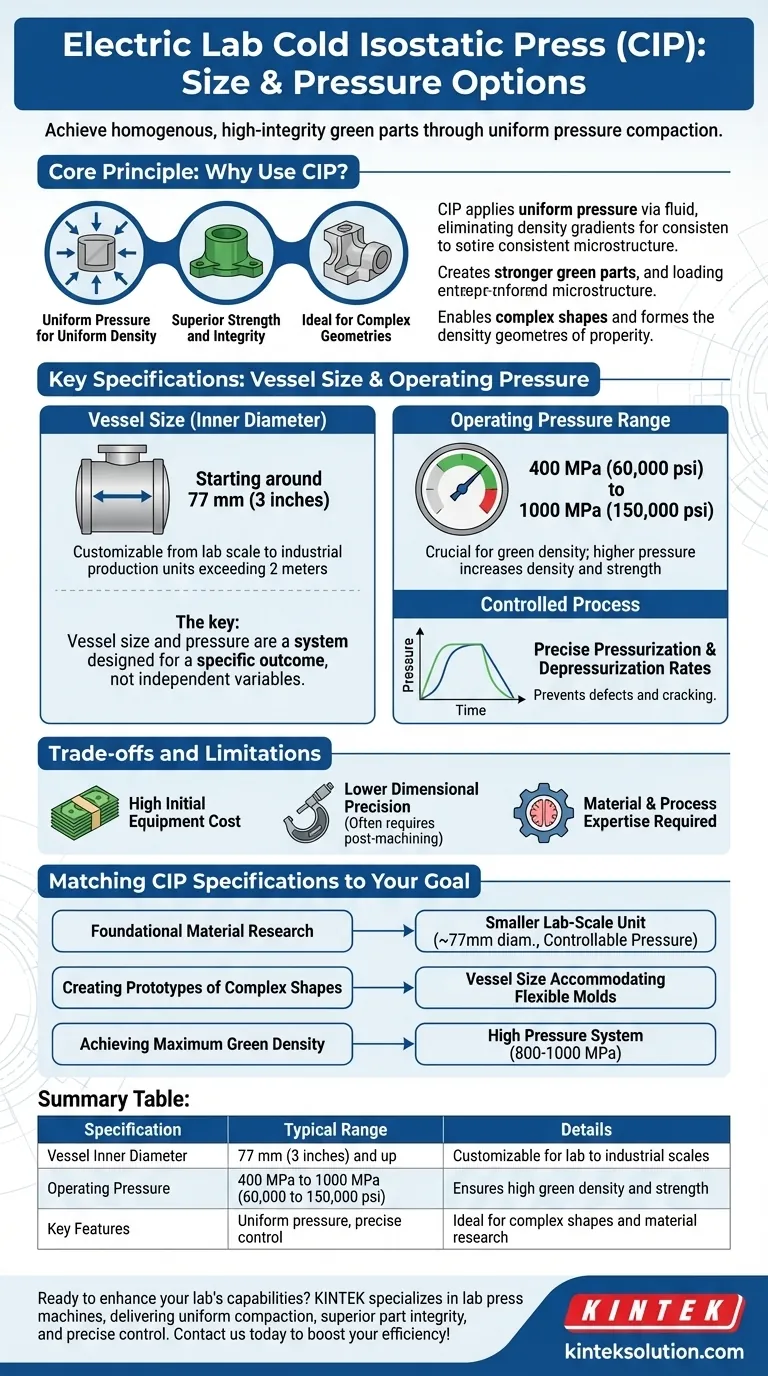

En bref, une presse isostatique à froid (CIP) électrique typique à l'échelle du laboratoire est dotée d'un récipient sous pression avec un diamètre intérieur commençant autour de 77 mm (3 pouces). Ces systèmes fonctionnent à des pressions importantes, le plus souvent comprises entre 400 MPa (60 000 psi) et 1000 MPa (150 000 psi), pour consolider les matériaux en poudre en une masse solide et uniforme.

La clé est de comprendre que la taille du récipient et la pression ne sont pas des variables indépendantes. Elles constituent un système conçu pour atteindre un résultat spécifique : la création d'une pièce "verte" homogène et de haute intégrité à partir de poudre, avec des spécifications choisies en fonction de votre matériau et de l'application finale.

Comprendre le principe fondamental : Pourquoi utiliser le CIP ?

Le pressage isostatique à froid est un processus où une pression uniforme est appliquée simultanément de toutes les directions à une poudre enfermée dans un moule flexible. Cette différence fondamentale par rapport au pressage uniaxial traditionnel (à une seule direction) offre des avantages uniques.

Pression uniforme pour une densité uniforme

En immergeant le moule scellé dans un fluide (généralement de l'huile ou de l'eau) et en pressurisant l'ensemble de la chambre, le CIP élimine les gradients de densité courants dans les pièces pressées uniaxialement. La pression est parfaitement égalisée sur toute la surface du composant.

Cela se traduit par un matériau homogène avec une densité et une microstructure constantes sur toute sa surface.

Résistance et intégrité supérieures

Le compactage uniforme minimise les contraintes internes, les vides et les sites potentiels d'initiation de fissures. La pièce "verte" résultante (l'objet avant le chauffage final ou le frittage) est significativement plus solide et plus robuste.

Cela la rend moins sujette à la distorsion ou à la fracture pendant la manipulation et les étapes de traitement ultérieures comme le frittage.

Idéal pour les géométries complexes ou grandes

Parce que la pression est appliquée par un fluide, le CIP n'est pas limité par la forme d'une matrice rigide. Il excelle dans la production de pièces aux formes complexes, aux rapports d'aspect élevés (longues et fines), ou de grands volumes qui sont difficiles, voire impossibles à réaliser avec des presses uniaxiales.

Un regard plus attentif sur les spécifications clés

Lors de l'évaluation d'un système CIP de laboratoire, le diamètre du récipient et la pression nominale sont les chiffres principaux, mais il est crucial de comprendre leur contexte.

Taille du récipient : Du laboratoire à la production

Les unités CIP de laboratoire sont conçues pour la recherche, le développement de matériaux et le prototypage à petite échelle. Elles commencent généralement avec des diamètres intérieurs de récipient aussi petits que 77 mm (3 pouces).

Pour information, les unités de production industrielles à grande échelle peuvent être équipées de récipients dépassant 2 mètres (6 pieds) de diamètre pour produire de très grands composants. La taille et la pression sont souvent personnalisables en fonction du fabricant.

Pression de fonctionnement : Le moteur de compactage

La plage de pression est le facteur le plus critique pour atteindre la densité verte souhaitée. La plupart des systèmes CIP de laboratoire et industriels fonctionnent entre 400 MPa et 1000 MPa (ou 60 000 à 150 000 psi).

Des pressions plus élevées rapprochent les particules de poudre, augmentant la densité et la résistance de la pièce avant frittage. La pression requise dépend fortement du matériau spécifique compacté.

L'importance du contrôle

Un pressage isostatique réussi ne consiste pas seulement à atteindre une pression maximale. Les taux de pressurisation et de dépressurisation doivent être contrôlés avec soin.

Une augmentation ou une diminution trop rapide de la pression peut introduire des défauts ou provoquer la fissuration de la pièce. Une presse de laboratoire de qualité offre un contrôle précis sur l'ensemble de ce cycle.

Comprendre les compromis et les limites

Bien que puissant, le CIP n'est pas une solution universelle. Il est essentiel d'être conscient de ses compromis inhérents.

Coût initial élevé de l'équipement

Les systèmes CIP, avec leurs récipients haute pression et leurs systèmes de contrôle sophistiqués, représentent un investissement en capital important par rapport aux technologies de compactage plus simples.

Précision dimensionnelle

L'utilisation d'un moule flexible signifie que la pièce verte résultante a une tolérance dimensionnelle et une précision inférieures à celles d'une pièce fabriquée dans un jeu de matrices rigides. Un usinage après pressage est souvent nécessaire pour atteindre les spécifications finales de forme nette.

Expertise en matériaux et procédés

Le processus nécessite une opération et une gestion qualifiées. De plus, tous les matériaux en poudre ne conviennent pas au CIP, car certains peuvent ne pas bien se compacter ou réagir mal aux pressions extrêmes impliquées.

Adapter les spécifications du CIP à votre objectif

Utilisez ces directives pour sélectionner un système qui correspond à votre objectif principal.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : Une unité de laboratoire plus petite (environ 77 mm de diamètre) avec une plage de pression large et contrôlable est idéale pour expérimenter sur de petits échantillons.

- Si votre objectif principal est de créer des prototypes de formes complexes : Priorisez un diamètre de récipient qui peut confortablement accueillir vos moules flexibles, en vous assurant que la pression répond aux exigences de votre poudre.

- Si votre objectif principal est d'atteindre une densité verte maximale pour des matériaux haute performance : Visez un système capable d'atteindre le haut de la plage de pression (800-1000 MPa) pour minimiser la porosité avant le frittage.

Le choix du bon système CIP nécessite une compréhension claire de votre matériau, de la géométrie souhaitée et de vos objectifs de performance finaux.

Tableau récapitulatif :

| Spécification | Gamme typique | Détails |

|---|---|---|

| Diamètre intérieur du récipient | 77 mm (3 pouces) et plus | Personnalisable pour les échelles de laboratoire à industrielles |

| Pression de fonctionnement | 400 MPa à 1000 MPa (60 000 à 150 000 psi) | Assure une densité verte et une résistance élevées |

| Caractéristiques clés | Pression uniforme, contrôle précis | Idéal pour les formes complexes et la recherche sur les matériaux |

Prêt à améliorer les capacités de votre laboratoire avec une presse isostatique à froid fiable ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses automatiques de laboratoire, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins des laboratoires. Nos systèmes CIP offrent un compactage uniforme, une intégrité supérieure des pièces et un contrôle précis pour la recherche sur les matériaux et le prototypage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et améliorer votre efficacité !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al