Le pressage isostatique à froid (CIP) se distingue du pressage en matrice uniaxiale principalement par sa capacité à appliquer une pression hydrostatique uniforme dans toutes les directions simultanément. Alors que le pressage uniaxe est limité à un seul axe à l'aide de moules rigides, le CIP utilise des moules élastomères flexibles et un milieu fluide pour produire des composants d'une densité uniforme supérieure, des géométries complexes et des défauts structurels considérablement réduits.

L'idée clé : L'avantage fondamental du CIP est le découplage de l'application de la pression de la géométrie de la pièce. En éliminant le frottement et les limitations directionnelles du compactage en matrice rigide, le CIP permet la production de pièces à rapport d'aspect élevé avec une intégrité structurelle constante que les méthodes uniaxiales ne peuvent physiquement pas atteindre.

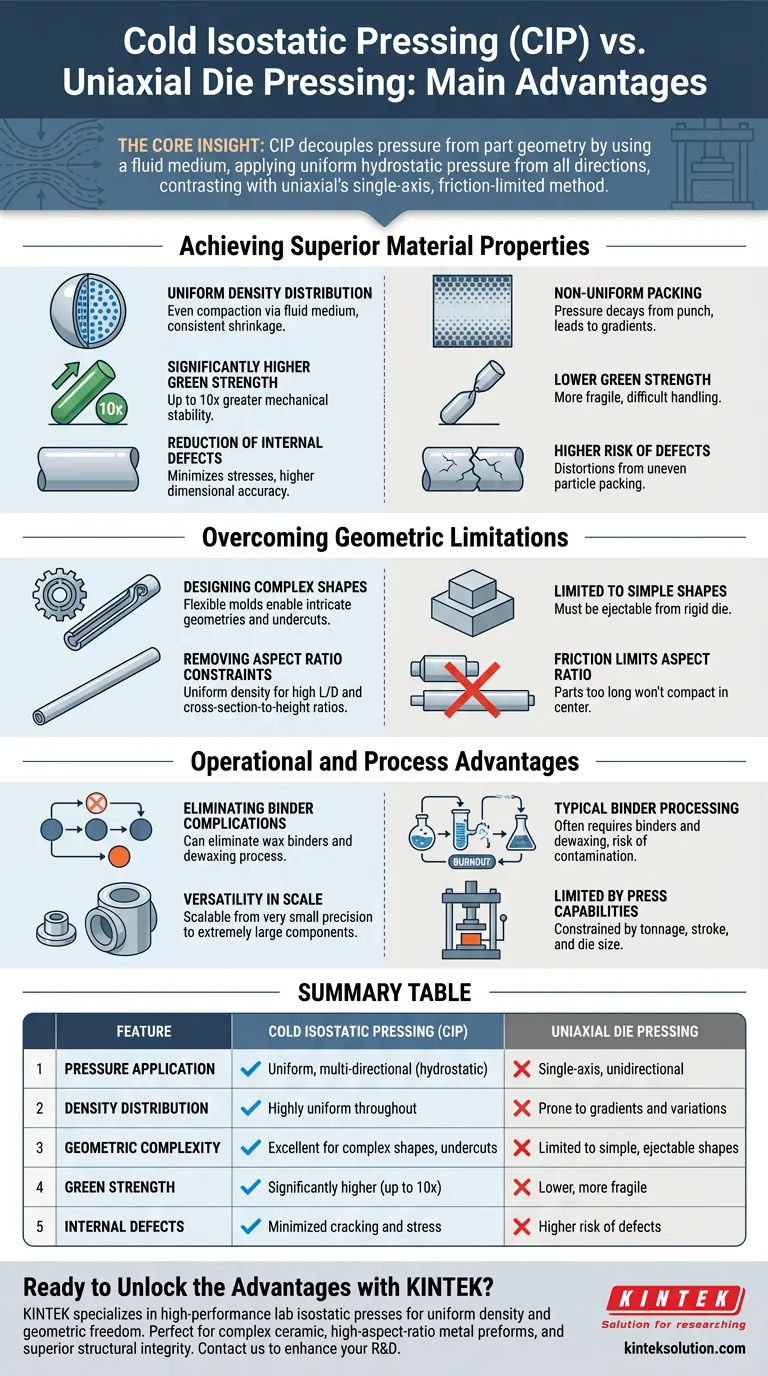

Obtenir des propriétés matérielles supérieures

Distribution uniforme de la densité

L'avantage technique le plus critique du CIP est l'élimination des gradients de densité. Parce que la pression est appliquée via un milieu fluide (tel que de l'huile ou de l'eau) entourant un moule flexible, la force est exercée de manière égale sur chaque surface de la pièce.

En revanche, le pressage uniaxe entraîne souvent un empilement non uniforme car la pression diminue à mesure qu'elle s'éloigne du poinçon. Le CIP garantit que le matériau est compacté uniformément dans tout le volume, ce qui entraîne un retrait constant pendant le frittage.

Résistance à vert significativement plus élevée

Les pièces produites par CIP présentent une stabilité mécanique supérieure avant le frittage, connue sous le nom de "résistance à vert".

Les références indiquent que les compacts fabriqués par CIP peuvent avoir une résistance à vert jusqu'à 10 fois supérieure à celle de leurs homologues compactés en matrice. Cette robustesse rend la manipulation et l'usinage des préformes nettement plus sûrs et plus faciles avant le frittage final.

Réduction des défauts internes

L'application de pression multidirectionnelle minimise les contraintes internes qui conduisent à la défaillance.

Le pressage uniaxe peut provoquer des distorsions et des fissures dues à un empilement inégal des particules. Le CIP minimise considérablement ces problèmes, ce qui se traduit par une précision dimensionnelle plus élevée et moins de pièces rejetées en raison de défauts structurels.

Surmonter les limitations géométriques

Conception de formes complexes

Le pressage uniaxe est strictement limité aux formes simples de dimensions fixes en raison de la nécessité d'éjecter une pièce d'une matrice rigide.

Le CIP utilise des moules flexibles en matériaux comme l'uréthane ou le caoutchouc. Cette flexibilité permet la fabrication de composants aux géométries complexes et aux dépouilles qui seraient impossibles à extraire d'une matrice uniaxe rigide.

Suppression des contraintes de rapport d'aspect

Dans le pressage uniaxe, le frottement limite les rapports longueur/diamètre (L/D) et section transversale/hauteur ; les pièces trop longues ne se compactent tout simplement pas au centre.

Le CIP supprime entièrement cette limitation. Il permet la création de pièces avec des rapports d'aspect élevés, assurant une densité uniforme sur toute la longueur des tiges longues, des tubes ou des préformes complexes.

Avantages opérationnels et de processus

Élimination des complications liées aux liants

Le CIP simplifie souvent le traitement chimique du matériau.

Des applications spécifiques du CIP permettent l'élimination des liants à base de cire. Cela élimine par conséquent le besoin d'un processus de déparaffinage, rationalisant le cycle de production et réduisant le risque de contamination ou de formation de pores liée à la combustion du liant.

Polyvalence à l'échelle

Le processus est hautement évolutif en termes de taille des composants.

Le CIP est capable de produire à la fois de très petites pièces de précision et des composants extrêmement grands qui dépassent la puissance, la course ou les capacités de matrice des presses hydrauliques uniaxiales standard.

Comprendre les compromis

La physique de l'application de la pression

Il est important de comprendre que le choix entre ces méthodes est un choix entre une force isostatique et unidirectionnelle.

Le pressage uniaxe applique une force le long d'un seul axe, ce qui crée un frottement contre les parois de la matrice et entraîne des variations de densité. Le CIP évite cela en utilisant la mécanique des fluides pour appliquer une force perpendiculaire à chaque surface, garantissant que le cœur de la pièce est aussi dense que la surface.

Faire le bon choix pour votre objectif

Pour déterminer si le pressage isostatique à froid est la bonne solution pour vos besoins de fabrication, considérez les déclencheurs spécifiques suivants :

- Si votre objectif principal est la complexité géométrique : Choisissez le CIP lorsque votre conception présente des formes complexes, des dépouilles ou des caractéristiques non symétriques qui ne peuvent pas être éjectées d'une matrice rigide.

- Si votre objectif principal est la qualité et l'homogénéité de la pièce : Choisissez le CIP pour obtenir une distribution uniforme de la densité et éliminer le risque de fissures ou de déformations pendant la phase de frittage.

- Si votre objectif principal sont les dimensions des composants : Choisissez le CIP si vous devez fabriquer des pièces avec des rapports longueur/diamètre élevés ou des tailles exceptionnellement grandes qui défient les limitations standard des matrices.

En fin de compte, le CIP est le choix définitif lorsque l'intégrité structurelle interne et la liberté géométrique l'emportent sur la simplicité de l'outillage.

Tableau récapitulatif :

| Caractéristique | Pressage Isostatique à Froid (CIP) | Pressage en Matrice Uniaxiale |

|---|---|---|

| Application de la pression | Uniforme, multidirectionnelle (hydrostatique) | Axe unique, unidirectionnel |

| Distribution de la densité | Très uniforme dans toute la pièce | Sujet aux gradients et aux variations |

| Complexité géométrique | Excellent pour les formes complexes, les dépouilles et les rapports d'aspect élevés | Limité aux formes simples et facilement éjectables |

| Résistance à vert | Significativement plus élevée (jusqu'à 10x) | Moins fragile avant frittage |

| Défauts internes | Fissures et contraintes minimisées | Risque plus élevé de défauts dus à un empilement inégal |

Prêt à exploiter les avantages du pressage isostatique à froid pour votre laboratoire ?

KINTEK est spécialisé dans les presses isostatiques de laboratoire haute performance conçues pour fournir la densité uniforme et la liberté géométrique dont vos matériaux avancés ont besoin. Que vous développiez des composants céramiques complexes, des préformes métalliques à rapport d'aspect élevé, ou toute application exigeant une intégrité structurelle supérieure, notre expertise et notre équipement peuvent vous aider à obtenir des résultats inégalés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont une presse isostatique de KINTEK peut améliorer vos capacités de R&D et de production. Construisons la solution parfaite pour les besoins de votre laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes