En bref, les principales limites du processus de pressage isostatique à froid (PFI) par sac humide sont ses temps de cycle lents, ses exigences élevées en main-d'œuvre et son inaptitude à l'automatisation à grand volume. Bien qu'il excelle dans la production de pièces à densité uniforme, il s'agit fondamentalement d'un processus discontinu qui est nettement plus lent et plus intensif en main-d'œuvre que les alternatives comme le sac sec ou le pressage uniaxial.

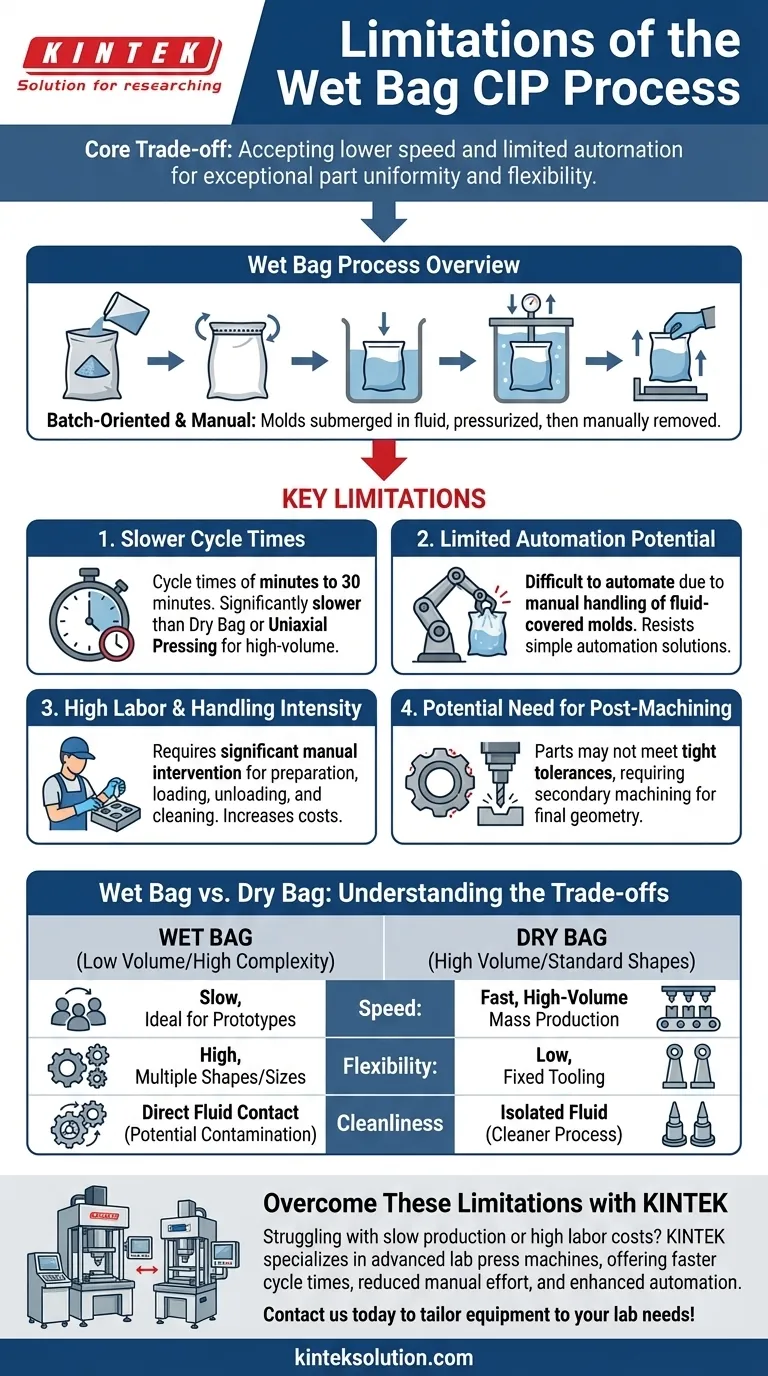

Le compromis fondamental du processus par sac humide est d'accepter une vitesse de production plus faible et une automatisation limitée en échange d'une uniformité exceptionnelle des pièces et de la flexibilité de produire des formes complexes en petites quantités.

Le processus par sac humide expliqué

Pour comprendre ses limites, il faut d'abord comprendre son mécanisme. Le processus est simple mais intrinsèquement manuel.

Le flux de travail orienté vers les lots

Dans la technique du sac humide, un moule ou un sac flexible est rempli de poudre et scellé. Ce sac scellé est ensuite immergé dans un récipient sous pression rempli d'un fluide, généralement de l'huile ou de l'eau.

Le récipient est scellé et le fluide est mis sous pression, appliquant une pression uniforme sur toutes les surfaces du moule. Après un temps défini, le récipient est dépressurisé, ouvert et la pièce compactée est retirée manuellement.

Contact direct avec le fluide

Une caractéristique distinctive est que le moule est directement immergé dans le fluide de pressurisation. Cela a des implications directes pour la manipulation, la propreté et le flux de travail global.

Principales limites du processus par sac humide

La nature manuelle et orientée vers les lots de ce processus donne lieu à plusieurs inconvénients distincts, en particulier lors de la considération d'une production à grande échelle.

Temps de cycle plus lents

Le cycle complet de remplissage, scellement, chargement, pressurisation, dépressurisation et déchargement prend du temps. Les temps de cycle peuvent varier de quelques minutes à 30 minutes.

C'est nettement plus lent que le PFI par sac sec ou le pressage uniaxial, qui sont conçus pour une production rapide, continue ou semi-continue.

Potentiel d'automatisation limité

Le processus par sac humide est difficile à automatiser entièrement. La manipulation manuelle des moules flexibles recouverts de fluide pour le chargement et le déchargement est un goulot d'étranglement majeur qui résiste aux solutions d'automatisation simples.

En revanche, le processus par sac sec, où l'outillage est intégré dans le récipient sous pression, est explicitement conçu pour être intégré dans des lignes de production automatisées à grand volume.

Intensité élevée de la main-d'œuvre et de la manipulation

Chaque pièce ou lot de pièces nécessite une intervention manuelle importante. Un opérateur doit préparer les moules, les manipuler pour les introduire et les retirer du récipient sous pression, et gérer le nettoyage des pièces et de l'outillage. Cela rend le processus plus intensif en main-d'œuvre et augmente les coûts d'exploitation à grande échelle.

Besoin potentiel de post-usinage

Bien que le processus soit excellent pour former des formes complexes, les pièces finales peuvent ne pas respecter des tolérances dimensionnelles strictes. Cela nécessite souvent une étape d'usinage secondaire pour atteindre la géométrie finale et précise, ce qui ajoute du temps et des coûts à la production globale.

Comprendre les compromis : sac humide vs sac sec

Les limites du processus par sac humide sont les plus claires lorsqu'on les compare directement à son alternative principale, le processus par sac sec.

Vitesse et volume

Le sac humide est idéal pour les prototypes, la recherche et les productions de petite à moyenne taille où la complexité et la qualité des pièces sont primordiales.

Le sac sec est conçu pour la production de masse à grand volume de formes plus standardisées, où la vitesse et le faible coût par pièce sont les principaux moteurs.

Complexité et flexibilité des formes

Le processus par sac humide offre une flexibilité supérieure. Il peut gérer plusieurs formes et tailles, même dans le même cycle, avec des coûts d'outillage relativement faibles.

Le processus par sac sec utilise un outillage fixe intégré à la presse, ce qui le rend mieux adapté à la production de grandes quantités de la même pièce.

Propreté et contamination

Parce que le processus par sac sec isole le fluide de pressurisation du moule de poudre avec une membrane permanente, c'est un processus intrinsèquement plus propre. La méthode du sac humide, avec son contact direct avec le fluide, introduit une étape supplémentaire et une source potentielle de contamination si elle n'est pas gérée avec soin.

Faire le bon choix pour vos besoins de production

Votre objectif de production est le facteur le plus important pour déterminer si les limites du processus par sac humide sont acceptables.

- Si votre objectif principal est la production de masse à grand volume : Le processus par sac humide est inadapté en raison de sa nature lente et manuelle ; le processus par sac sec est le choix supérieur.

- Si votre objectif principal est de produire des formes complexes ou variées en petits lots : Le processus par sac humide est un excellent choix, car ses limites en termes de vitesse sont compensées par sa flexibilité et sa capacité à produire des pièces très uniformes.

- Si votre objectif principal est de minimiser les coûts de main-d'œuvre et de maximiser l'automatisation : L'intensité élevée en main-d'œuvre du processus par sac humide le rend moins évolutif que les systèmes entièrement automatisés par sac sec.

En fin de compte, vous devez choisir la méthode de fabrication qui correspond à vos exigences spécifiques en matière de complexité des pièces, de volume de production et de coût.

Tableau récapitulatif :

| Limitation | Description | Impact |

|---|---|---|

| Temps de cycle plus lents | Les étapes manuelles comme le remplissage, le scellement et le déchargement prennent de quelques minutes à 30 minutes par cycle. | Réduit la vitesse et l'efficacité de la production. |

| Potentiel d'automatisation limité | Difficile à automatiser en raison de la manipulation des moules recouverts de fluide. | Augmente la dépendance à la main-d'œuvre manuelle et limite l'évolutivité. |

| Intensité élevée de la main-d'œuvre et de la manipulation | Nécessite une intervention significative de l'opérateur pour la préparation des moules et le retrait des pièces. | Augmente les coûts d'exploitation et les exigences en main-d'œuvre. |

| Besoin potentiel de post-usinage | Les pièces peuvent ne pas respecter des tolérances strictes, nécessitant un usinage secondaire. | Ajoute du temps et des coûts au processus de production. |

Vous rencontrez des difficultés avec une production lente ou des coûts de main-d'œuvre élevés dans votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour surmonter les limitations des méthodes traditionnelles comme le PFI par sac humide. Nos solutions offrent des temps de cycle plus rapides, un effort manuel réduit et une automatisation améliorée pour augmenter votre efficacité et votre précision. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons adapter notre équipement à vos besoins de laboratoire et vous aider à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?