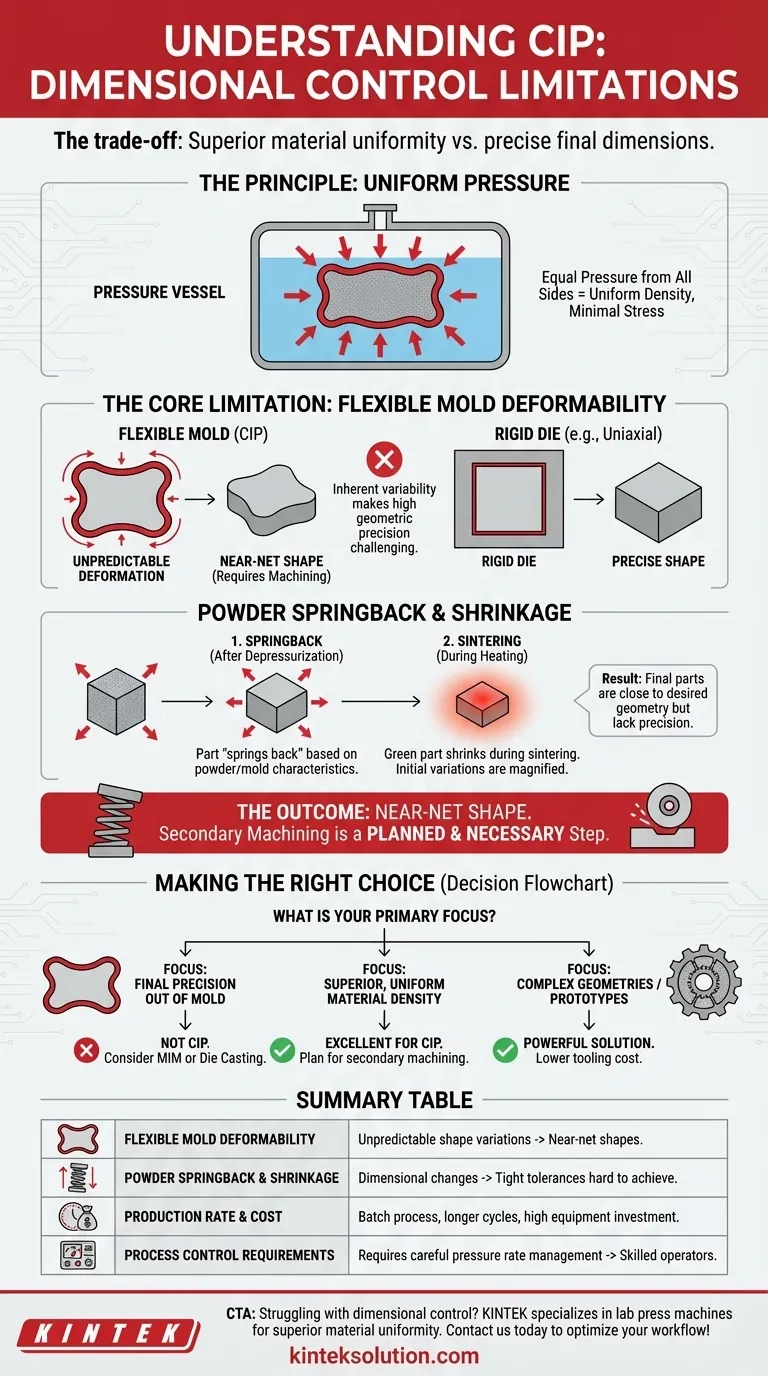

La limitation fondamentale du pressage isostatique à froid (PIC) en ce qui concerne le contrôle dimensionnel découle directement du cœur de son processus : l'utilisation d'un moule en élastomère flexible. Bien que ce moule soit essentiel pour transmettre une pression uniforme, sa déformabilité inhérente rend difficile l'obtention d'une grande précision géométrique. Le produit final est une "forme quasi-nette" qui nécessite généralement un usinage secondaire pour respecter des tolérances strictes.

Le pressage isostatique à froid est un processus qui échange la précision dimensionnelle contre une uniformité matérielle supérieure. Sa dépendance à un moule flexible crée des pièces avec une densité exceptionnelle et un minimum de contraintes internes, mais ces pièces nécessitent presque toujours un usinage ultérieur pour atteindre leurs dimensions finales et précises.

Le principe du PIC : Pression uniforme, densité uniforme

Comment le PIC réalise le compactage

Le pressage isostatique à froid fonctionne en plaçant un moule flexible rempli de poudre dans une enceinte à haute pression. Un fluide, généralement de l'huile ou de l'eau, est ensuite utilisé pour appliquer une pression immense et uniforme dans toutes les directions sur le moule.

Cette méthode est basée sur la loi de Pascal, qui stipule que la pression appliquée à un fluide confiné est transmise de manière égale dans toutes les directions. Cela garantit un compactage uniforme de la poudre, évitant les gradients de densité courants dans le pressage uniaxial (à direction unique).

L'avantage principal : Intégrité du matériau

Le principal avantage du PIC est la production d'une pièce "crue" (une pièce non frittée) avec une densité exceptionnellement uniforme. Cette homogénéité minimise les contraintes internes et les vides, conduisant à des propriétés mécaniques supérieures et plus prévisibles après l'étape finale de frittage.

Pourquoi le contrôle dimensionnel est intrinsèquement un défi

La nature du moule flexible

Le composant même qui permet un compactage uniforme — le moule en élastomère — est la principale source d'imprécision dimensionnelle. Ces moules, souvent fabriqués en uréthane ou en caoutchouc, sont conçus pour se déformer sous pression.

Même avec des moules très minces et d'épaisseur uniforme, leur déformation n'est pas parfaitement prévisible ni reproductible avec un degré de précision élevé. Il en résulte de légères variations dans la forme et la taille finales de la pièce compactée.

Retour élastique et retrait de la poudre

Une fois l'enceinte dépressurisée, la poudre compactée et le moule en élastomère "reviendront" légèrement. L'étendue de ce retour élastique dépend des caractéristiques de la poudre, de sa densité compactée et du matériau du moule lui-même.

De plus, la pièce crue rétrécira pendant l'étape de frittage (chauffage) ultérieure. Bien que ce retrait puisse être prédit, toute variation dimensionnelle initiale du processus PIC sera reportée, rendant difficile l'obtention de tolérances finales strictes sans post-traitement.

Le résultat "forme quasi-nette"

En raison de ces facteurs, les pièces produites par PIC sont presque toujours considérées comme des formes quasi-nettes. Elles sont proches de la géométrie finale souhaitée mais manquent de la précision requise pour de nombreuses applications. Une étape d'usinage secondaire, telle que le meulage, le fraisage ou le tournage, est une partie planifiée et nécessaire du flux de travail de fabrication pour atteindre les spécifications finales.

Comprendre les compromis du PIC

Avantage : Géométries complexes

Le PIC excelle dans la formation de pièces aux formes complexes, y compris les contre-dépouilles ou les cavités internes complexes. Le moule flexible peut s'adapter à des géométries difficiles ou impossibles à produire avec des matrices rigides utilisées dans le pressage uniaxial.

Limitation : Cadence de production et coût

Le PIC est généralement un processus par lots avec des temps de cycle plus longs par rapport aux méthodes automatisées comme le compactage par matrice ou le moulage par injection de poudre. De plus, l'équipement haute pression requis représente un investissement initial important.

Limitation : Contrôle du processus

L'obtention d'une pièce de haute qualité et uniforme nécessite un contrôle minutieux des vitesses de pressurisation et de dépressurisation. Précipiter ce processus peut introduire des défauts ou des variations de densité, annulant l'avantage principal de la technologie. Cela nécessite des opérateurs qualifiés et une gestion de processus robuste.

Faire le bon choix pour votre objectif

Décider du PIC nécessite de privilégier ses avantages en termes de qualité des matériaux par rapport à ses limites en matière de précision dimensionnelle dès la sortie de la presse.

- Si votre objectif principal est la précision finale de la pièce hors du moule : Le PIC n'est pas le choix idéal. Envisagez des processus comme le moulage par injection de métal (MIM) ou le moulage sous pression s'ils sont compatibles avec votre matériau.

- Si votre objectif principal est une densité matérielle supérieure et uniforme pour un composant critique : Le PIC est un excellent choix, à condition de prévoir et de budgétiser un usinage secondaire pour atteindre les dimensions finales.

- Si votre objectif principal est de produire des prototypes complexes ou des pièces en petite série : Le PIC offre une solution puissante, car l'outillage (moules en élastomère) est beaucoup moins cher que l'outillage en acier dur requis pour d'autres méthodes.

En fin de compte, considérer le PIC comme un processus de formage pour une ébauche pré-usinée supérieure est la clé pour exploiter efficacement ses avantages matériels uniques.

Tableau récapitulatif :

| Limitation | Description |

|---|---|

| Déformabilité du moule flexible | La déformabilité inhérente du moule entraîne des variations de forme imprévisibles, résultant en des formes quasi-nettes qui nécessitent un usinage secondaire pour la précision. |

| Retour élastique et retrait de la poudre | Le retour élastique après compactage et le retrait au frittage entraînent des changements dimensionnels, rendant difficiles l'obtention de tolérances strictes sans traitement supplémentaire. |

| Cadence de production et coût | Le PIC est un processus par lots avec des cycles plus longs et des coûts d'équipement élevés, ce qui a un impact sur l'efficacité et l'évolutivité pour les applications à grand volume. |

| Exigences de contrôle du processus | Nécessite une gestion minutieuse des vitesses de pressurisation et de dépressurisation pour éviter les défauts, exigeant des opérateurs qualifiés et des protocoles robustes. |

Vous rencontrez des difficultés avec le contrôle dimensionnel dans vos processus de laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour améliorer l'uniformité des matériaux et l'efficacité des laboratoires. Nos solutions vous aident à atteindre une densité supérieure et un minimum de contraintes internes, même avec des géométries complexes. Ne laissez pas les limitations vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent optimiser votre flux de travail et fournir des résultats fiables !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté