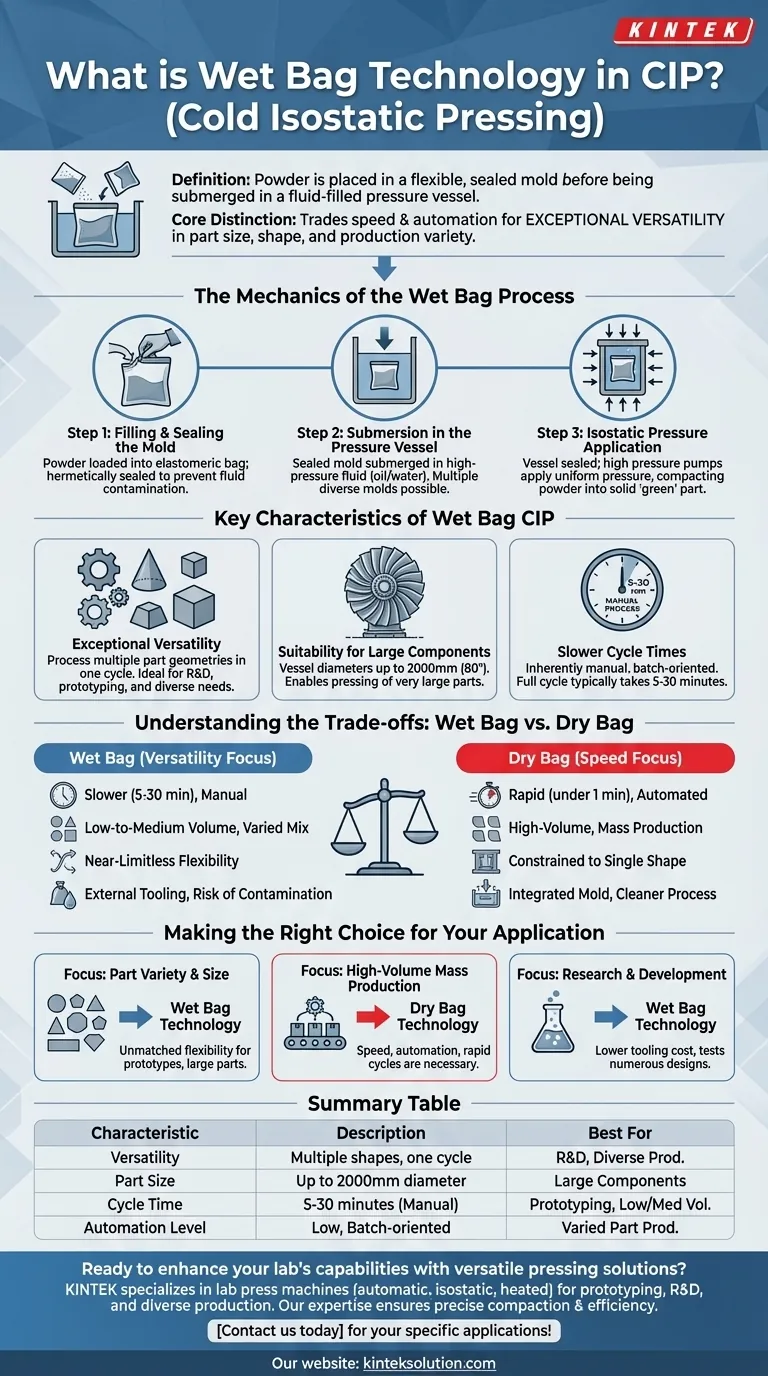

Dans le pressage isostatique à froid (CIP), la technologie Wet Bag est une méthode où la poudre est placée dans un moule flexible et scellé avant d'être immergée dans un récipient sous pression rempli de fluide. Cette approche se définit par sa flexibilité opérationnelle, permettant le compactage de plusieurs pièces de formes et de tailles variées en un seul cycle, bien qu'à un rythme plus lent que son alternative, la technologie Dry Bag.

La distinction fondamentale du CIP Wet Bag est son compromis : il sacrifie la vitesse et l'automatisation des systèmes Dry Bag pour gagner une polyvalence exceptionnelle en termes de taille de pièce, de forme et de variété de production. C'est la méthode idéale pour le prototypage, la production de grands composants ou l'exécution de lots de faible à moyen volume de pièces diverses.

La mécanique du processus Wet Bag

Comprendre le processus Wet Bag commence par reconnaître que les actions clés de remplissage et de scellement se déroulent en dehors de l'équipement principal.

Étape 1 : Remplissage et scellement du moule

La poudre brute est d'abord chargée dans un moule souple et élastomère. Ce moule est ensuite hermétiquement scellé pour empêcher le fluide de pressurisation de contaminer la poudre.

Étape 2 : Immersion dans le récipient sous pression

Le moule scellé, désormais une unité autonome, est immergé dans le fluide de pression (généralement de l'huile ou de l'eau) à l'intérieur d'un récipient haute pression. Plusieurs moules de formes et de tailles différentes peuvent souvent être chargés dans le récipient en même temps.

Étape 3 : Application de pression isostatique

Le récipient est scellé et des pompes à grand volume augmentent la pression du fluide. Cette pression est transmise uniformément de toutes les directions sur la surface du moule scellé, compactant la poudre à l'intérieur en une pièce "crue" solide avec une densité constante.

Principales caractéristiques du CIP Wet Bag

La mécanique du processus Wet Bag conduit directement à ses caractéristiques opérationnelles définies.

Polyvalence exceptionnelle

Parce que le moule est un outil indépendant, vous pouvez traiter de nombreuses géométries de pièces différentes au cours d'un seul cycle de pressage. Cela rend la méthode idéale pour la R&D, le prototypage et les ateliers ayant des besoins de production variés.

Convient aux composants de grande taille

Les presses Wet Bag sont disponibles dans de très grandes tailles, avec des diamètres de cuve atteignant jusqu'à 2000 mm (près de 80 pouces). Cette capacité permet le pressage isostatique de composants très grands et complexes qui seraient impossibles avec d'autres méthodes.

Temps de cycle plus lents

Le processus est intrinsèquement manuel et plus lent que son alternative. En incluant le chargement, la pressurisation et le déchargement, un cycle complet prend généralement entre 5 et 30 minutes.

Comprendre les compromis : Wet Bag vs. Dry Bag

Choisir la bonne méthode de CIP nécessite de comprendre les différences fondamentales entre la technologie Wet Bag et Dry Bag.

Vitesse et automatisation

La technologie Dry Bag est conçue pour la vitesse. Le moule flexible est intégré dans le récipient sous pression, permettant un remplissage automatique de la poudre et des cycles rapides, souvent inférieurs à une minute. Le Wet Bag est un processus plus manuel, orienté par lots, avec des temps de cycle significativement plus longs.

Volume et variété de production

Le Dry Bag est le choix évident pour la production de masse à grand volume et automatisée d'une seule forme de pièce répétitive. Le Wet Bag excelle dans la production à faible ou moyen volume, surtout lorsque le mélange de pièces est très varié.

Flexibilité de la taille et de la forme des pièces

Le Wet Bag offre une flexibilité quasi illimitée. Tant que le moule scellé s'insère dans le récipient sous pression, il peut être pressé. Le Dry Bag est limité à la forme unique de son moule intégré.

Propreté et outillage

Dans les systèmes Dry Bag, le fluide de pression est isolé du moule de poudre, ce qui donne un processus plus propre. Dans les systèmes Wet Bag, l'outillage (le sac de moule) est externe et doit être manipulé, et toute fuite pourrait entraîner une contamination.

Faire le bon choix pour votre application

Votre objectif de fabrication est le seul facteur qui compte lorsque vous choisissez entre ces deux technologies puissantes.

- Si votre objectif principal est la variété et la taille des pièces : la flexibilité de la technologie Wet Bag pour manipuler plusieurs formes, de grands composants et des prototypes est inégalée.

- Si votre objectif principal est la production de masse à grand volume : la vitesse, l'automatisation et les temps de cycle rapides de la technologie Dry Bag sont nécessaires pour une fabrication efficace et reproductible.

- Si votre objectif principal est la recherche et le développement : le coût d'outillage plus faible du Wet Bag et sa capacité à tester de nombreux designs en font le choix supérieur pour les laboratoires de R&D et les projets pilotes.

En fin de compte, la sélection de la méthode CIP correcte consiste à aligner les forces inhérentes de la technologie avec votre objectif de production spécifique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Polyvalence | Gère plusieurs formes et tailles en un seul cycle, idéal pour la R&D et la production diversifiée. |

| Taille des pièces | Convient aux grands composants jusqu'à 2000 mm de diamètre. |

| Temps de cycle | Processus plus lent et manuel prenant 5 à 30 minutes par cycle. |

| Niveau d'automatisation | Faible automatisation, orienté par lots avec manipulation externe du moule. |

| Idéal pour | Prototypage, production à faible ou moyen volume et production de pièces variées. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de pressage polyvalentes ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins de laboratoire en matière de prototypage, de R&D et de production de pièces diverses. Notre expertise garantit un compactage précis et une efficacité pour vos projets. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies CIP peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quels sont les procédés de mise en forme les plus courants dans le domaine des céramiques avancées ?Optimisez votre fabrication pour de meilleurs résultats

- Quels sont les avantages économiques et environnementaux du NEP ?Accroître l'efficacité et la durabilité de la fabrication

- Comment la presse isostatique à froid (CIP) se compare-t-elle au moulage par injection de poudre (PIM) en termes de complexité de forme ? Choisissez le meilleur processus pour vos pièces

- À quoi sert le pressage isostatique à froid (CIP) ? Atteindre une densité uniforme dans des pièces complexes

- Comment le CIL améliore-t-il les propriétés mécaniques des métaux réfractaires ? Augmente la résistance et la durabilité pour les applications à haute température