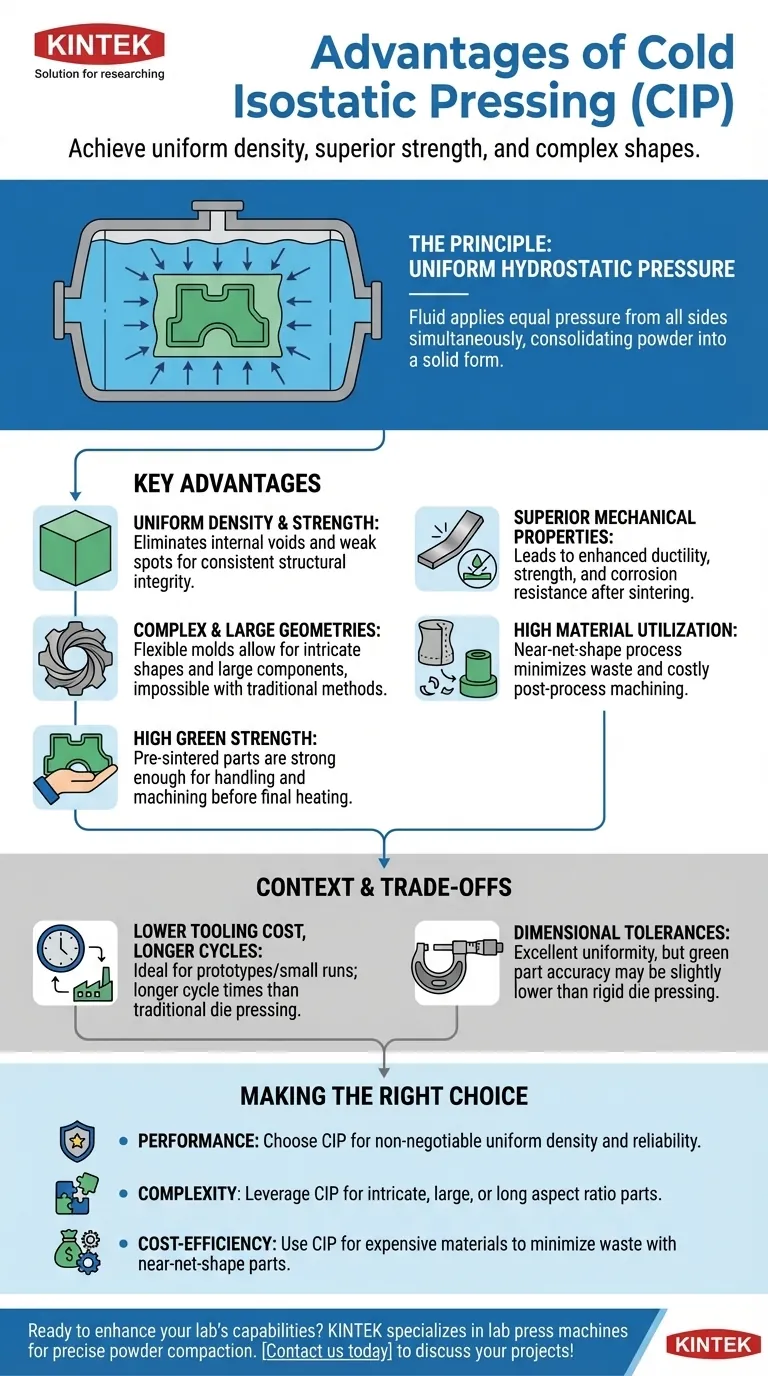

En bref, les principaux avantages du pressage isostatique à froid (CIP) sont la capacité de produire des composants avec une densité et une résistance très uniformes, même dans des formes complexes ou grandes. Ceci est obtenu en appliquant une pression égale sous toutes les directions, ce qui consolide une poudre en une forme solide avec un minimum de défauts internes et une résistance à l'état vert élevée, la rendant suffisamment robuste pour être manipulée avant le processus de durcissement final.

La valeur fondamentale du pressage isostatique à froid réside dans sa méthode unique d'application de la pression. En utilisant un fluide pour presser une poudre de tous les côtés simultanément, le CIP surmonte les limitations fondamentales du pressage unidirectionnel traditionnel, ce qui se traduit par des pièces structurellement supérieures et plus complexes.

Comment le pressage isostatique à froid donne des résultats supérieurs

Pour comprendre les avantages du CIP, il faut d'abord comprendre son mécanisme central. Contrairement au pressage uniaxial traditionnel qui applique une force depuis une ou deux directions, le CIP place la poudre dans un moule flexible et le submerge dans une cuve sous pression remplie de fluide.

Le principe : pression uniforme

Le processus applique une pression hydrostatique stable et uniforme sur toutes les surfaces du moule. Cette pression équilibrée transforme la poudre meuble en un solide densément compacté.

Cette méthode élimine les gradients de pression et la friction au niveau des parois de la matrice qui sont courants dans le pressage uniaxial, conduisant souvent à des variations de densité au sein d'une pièce.

Le résultat : densité et résistance uniformes

Étant donné que la pression est appliquée de manière égale sous toutes les directions, le composant résultant présente une densité remarquablement uniforme. Cette homogénéité est essentielle car elle élimine les vides internes et les points faibles.

Une pièce uniformément dense possède une résistance constante dans toute sa structure, ce qui la rend beaucoup plus fiable pour les applications exigeantes où l'intégrité structurelle est primordiale.

La polyvalence : géométries complexes et de grande taille

L'utilisation d'un moule flexible, semblable à du caoutchouc, libère le processus des contraintes des matrices métalliques rigides. Cela permet la production de pièces avec des formes très complexes, des contre-dépouilles ou des caractéristiques irrégulières qui sont impossibles avec d'autres méthodes de pressage.

De plus, le CIP n'est pas limité par la taille des pièces de la même manière que le pressage traditionnel. Il peut produire des composants très grands, la seule contrainte étant la taille de la cuve sous pression elle-même. Il est également exceptionnellement efficace pour former des pièces avec de longs rapports d'aspect, comme des tiges ou des tubes.

Les avantages tangibles en production

La physique unique du CIP se traduit directement par des améliorations mesurables des propriétés des matériaux et de l'efficacité de la production.

Résistance à l'état vert améliorée

Le CIP produit une pièce pré-frittée avec une résistance à l'état vert exceptionnellement élevée. Cela signifie que la pièce compactée est suffisamment solide pour résister à la manipulation, à l'usinage avant l'étape finale de frittage (chauffage).

Cette robustesse réduit le risque de rupture pendant la production et simplifie les processus de fabrication ultérieurs.

Propriétés mécaniques supérieures

La densité élevée et uniforme obtenue grâce au CIP conduit directement à des propriétés matérielles finales améliorées après frittage. Cela inclut des améliorations de la ductilité, de la résistance globale et de la résistance à la corrosion.

Le processus est particulièrement efficace pour compacter des poudres fragiles, fines ou haute performance comme les céramiques et les métaux réfractaires, qui sont difficiles à traiter autrement.

Utilisation élevée du matériau

Le CIP est un processus de forme quasi-finale (near-net-shape), ce qui signifie que la pièce « verte » initiale est très proche des dimensions finales souhaitées. Cela réduit considérablement la nécessité d'un usinage post-processus.

En minimisant l'enlèvement de matière, le CIP réduit considérablement les déchets. Cela offre un avantage économique substantiel, en particulier lors du travail avec des matériaux coûteux ou avancés.

Comprendre les compromis

Bien que puissant, le CIP n'est pas la solution universelle pour tous les besoins de compactage de poudre. Comprendre son contexte est essentiel pour l'utiliser efficacement.

Outillage et volume de production

Les moules flexibles utilisés dans le CIP sont généralement moins coûteux à créer que les matrices en acier trempé utilisées dans le pressage uniaxial, en particulier pour les petits lots de production ou les prototypes.

Cependant, ces moules ont une durée de vie plus courte et le temps de cycle global du CIP peut être plus long. Pour la production à très haut volume de formes simples, le pressage par matrice traditionnel reste souvent plus rentable.

Tolérances dimensionnelles

Bien que le CIP offre une excellente uniformité, la précision dimensionnelle absolue d'une pièce « verte » provenant d'un moule flexible peut être légèrement inférieure à celle produite dans une matrice rigide.

Les dimensions finales sont généralement atteintes au cours du processus de frittage, mais c'est une considération critique pour les composants nécessitant des tolérances extrêmement serrées avant toute application de chaleur.

Une étape intermédiaire

Il est crucial de reconnaître que le CIP est un processus de compactage de poudre, et non une étape de fabrication finale. Le compact « vert » résultant nécessite presque toujours une étape ultérieure de frittage ou de pressage isostatique à chaud (HIP) pour fusionner les particules et obtenir les propriétés durcies finales du matériau.

Faire le bon choix pour votre objectif

Le choix du processus de fabrication approprié dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la performance et la fiabilité : Choisissez le CIP lorsque la densité et la résistance uniformes sont non négociables pour éliminer les défauts internes et les points de défaillance potentiels.

- Si votre objectif principal est la complexité géométrique : Tirez parti du CIP lorsque vous devez produire des pièces avec des formes complexes, de grandes tailles ou de longs rapports d'aspect qui sont impossibles avec le pressage traditionnel.

- Si votre objectif principal est la rentabilité avec des matériaux coûteux : Utilisez le CIP pour créer des pièces de forme quasi-finale qui minimisent le gaspillage de matériau et les coûts d'usinage post-traitement.

En fin de compte, le pressage isostatique à froid permet aux ingénieurs de créer des composants supérieurs en surmontant les limites fondamentales des méthodes traditionnelles de compactage de poudre.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité uniforme | La pression égale sous toutes les directions élimine les vides et les points faibles pour une résistance constante. |

| Formes complexes | Les moules flexibles permettent la production de géométries complexes et de grandes pièces impossibles avec les méthodes traditionnelles. |

| Haute résistance à l'état vert | Les pièces pré-frittées robustes résistent à la manipulation et à l'usinage, réduisant les risques de rupture. |

| Propriétés supérieures | Améliore la ductilité, la résistance et la résistance à la corrosion après frittage, idéal pour les céramiques et les métaux. |

| Efficacité des matériaux | Processus de forme quasi-finale minimisant les déchets et les coûts d'usinage, surtout avec des matériaux coûteux. |

Prêt à améliorer les capacités de votre laboratoire grâce à un compactage de poudre précis et efficace ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins des laboratoires travaillant avec des céramiques, des métaux et d'autres matériaux avancés. Nos solutions vous aident à obtenir une densité uniforme, des formes complexes et des propriétés matérielles supérieures tout en réduisant les déchets et les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie CIP peut bénéficier à vos projets et stimuler l'innovation dans votre recherche !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications