A la base Le pressage isostatique à chaud (HIP) est principalement utilisé dans les industries à fort enjeu, où la défaillance d'un composant n'est pas envisageable.Ses principales applications se trouvent dans les secteurs de l'aérospatiale, de la médecine, du pétrole et du gaz, de l'énergie et de l'automobile à haute performance .Ces secteurs s'appuient sur le pressage isostatique à chaud pour fabriquer des pièces telles que des pales de turbine de moteur à réaction, des implants médicaux et des composants durables destinés à des environnements extrêmes, en veillant à ce qu'ils présentent la densité et la résistance les plus élevées possibles.

La véritable valeur du pressage isostatique à chaud ne réside pas seulement dans les industries qu'il dessert, mais dans le problème fondamental qu'il résout : l'élimination des défauts internes microscopiques qui compromettent les performances et la fiabilité des composants critiques soumis à de fortes contraintes.

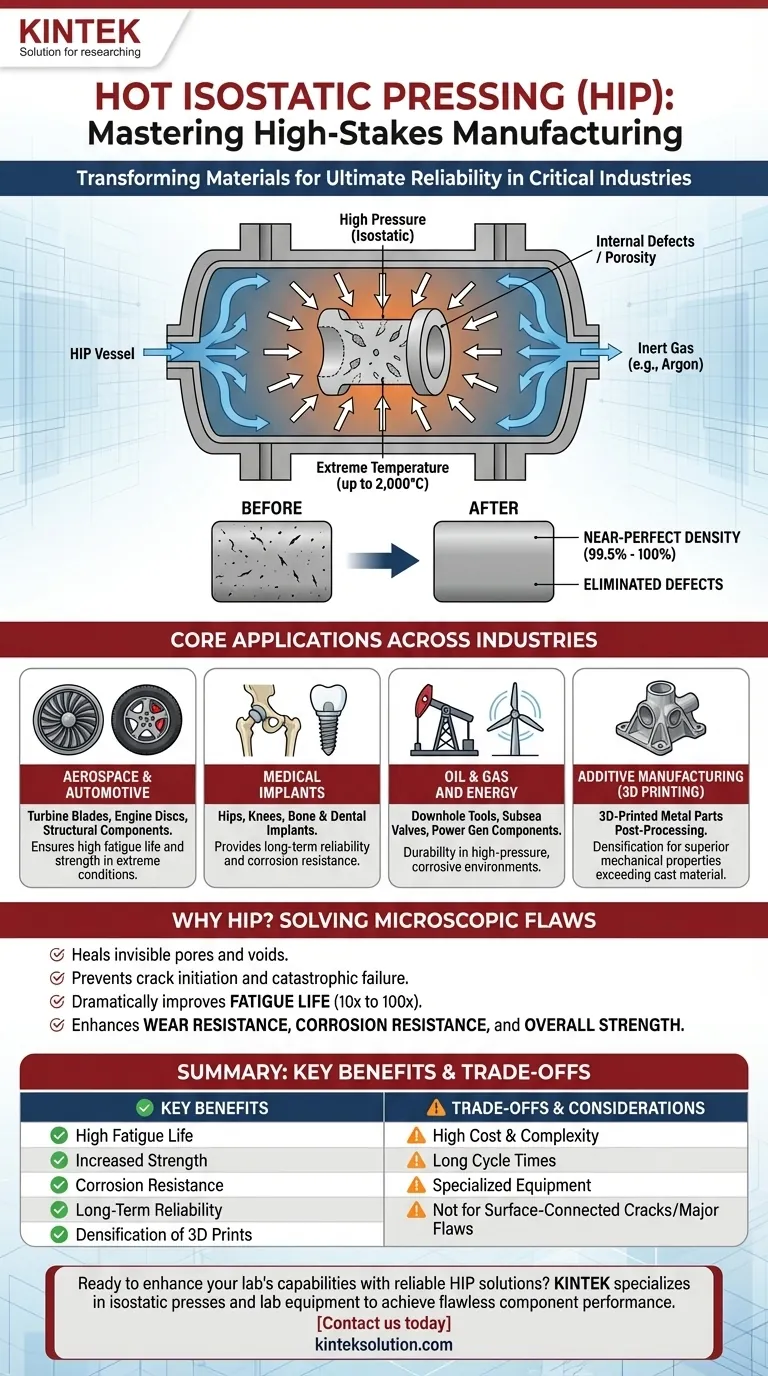

Quel problème le pressage isostatique à chaud résout-il ?

Le pressage isostatique à chaud n'est pas une simple étape de fabrication ; c'est un processus de transformation qui améliore fondamentalement un matériau de l'intérieur vers l'extérieur.Il s'attaque aux défauts invisibles à l'œil nu, mais qui peuvent entraîner des défaillances catastrophiques sous l'effet du stress.

Élimination des défauts internes critiques

La plupart des méthodes de fabrication, du moulage traditionnel à la fabrication additive moderne (impression 3D), peuvent laisser de minuscules vides ou pores internes.Sous l'effet de fortes contraintes ou de la fatigue, ces pores deviennent des points d'initiation de fissures.

Le procédé HIP consiste à placer un composant dans une cuve à haute pression, à le chauffer à des températures extrêmes (jusqu'à 2 000 °C) et à lui appliquer une pression isostatique uniforme à l'aide d'un gaz inerte tel que l'argon.Cette immense pression comprime efficacement le matériau dans toutes les directions, ce qui a pour effet d'effondrer et de souder les vides internes.

Une densité presque parfaite

Le principal résultat de l'élimination de la porosité est une augmentation spectaculaire de la densité du matériau.Un composant traité avec HIP peut atteindre une densité de 99,5 % à 100 % de son maximum théorique .

Cette densité quasi parfaite est à la base de propriétés mécaniques supérieures, car il n'y a pas de points faibles internes susceptibles de compromettre l'intégrité du matériau.

Déverrouiller les propriétés supérieures des matériaux

En créant une microstructure parfaitement dense et uniforme, le procédé HIP permet d'obtenir des gains de performance quantifiables, impossibles à obtenir avec d'autres méthodes.

L'avantage le plus significatif est l'amélioration spectaculaire de la durée de vie en fatigue souvent d'un facteur de 10 à 100.Cette caractéristique est cruciale pour les composants qui subissent des millions de cycles de contrainte.Il améliore également la résistance à l'usure et à la corrosion, ainsi que la résistance mécanique globale dans toutes les directions.

Applications principales dans toutes les industries

La capacité unique du HIP à offrir une fiabilité ultime explique son adoption dans des secteurs où la performance est primordiale.

Aérospatiale et automobile

Dans l'aérospatiale, le HIP est essentiel pour la production de pièces critiques comme les pales de turbine, les disques de moteur et les composants structurels. les aubes de turbine, les disques de moteur et les composants structurels. .La défaillance d'une telle pièce en vol serait catastrophique.HIP veille à ce que ces pièces puissent résister à des températures extrêmes et à des forces de rotation sans défaillance.

Implants médicaux

Pour les dispositifs médicaux tels que les articulations artificielles de la hanche et du genou La fiabilité à long terme des implants dans le corps humain n'est pas négociable.Le HIP est utilisé pour densifier les implants en titane et en cobalt-chrome coulés ou imprimés en 3D, en éliminant la porosité qui pourrait entraîner des fractures de fatigue après des années d'utilisation.

Pétrole, gaz et énergie

Composants utilisés dans forage de fond, les vannes sous-marines et les turbines de production d'énergie fonctionnent dans des environnements hautement corrosifs et à haute pression.Le HIP est utilisé pour produire des pièces durables et résistantes à la corrosion qui peuvent supporter ces conditions extrêmes sans défaillance prématurée.Il est également utilisé pour améliorer les performances et la sécurité des matériaux utilisés dans les piles à combustible et les batteries.

Fabrication additive (impression 3D)

Le HIP est une étape critique de post-traitement pour de nombreuses pièces métalliques imprimées en 3D. pièces métalliques imprimées en 3D .Le processus additif peut introduire une porosité interne, et le HIP est la méthode définitive pour densifier ces composants afin d'obtenir des propriétés comparables ou supérieures à celles des matériaux forgés traditionnels.

Comprendre les compromis

Bien que puissant, le HIP est un processus spécialisé avec des considérations spécifiques.Il ne s'agit pas d'une solution universelle pour tous les défis de fabrication.

Coût et complexité

Le HIP est un processus coûteux, basé sur le traitement par lots.L'équipement est hautement spécialisé et les coûts opérationnels sont importants.Il convient donc mieux aux composants de grande valeur pour lesquels le coût d'une défaillance dépasse de loin le coût du traitement.

Longues durées de cycle

Le processus de chauffage, de pressurisation (trempage) et de refroidissement d'un lot de pièces peut prendre de nombreuses heures.Ce temps de cycle peut constituer un goulot d'étranglement dans un flux de production et doit être planifié en conséquence.

Pas une panacée pour les défauts majeurs

Le HIP est conçu pour soigner les porosités internes microscopiques.Il ne peut pas corriger les défauts à grande échelle tels que les fissures liées à la surface, les vides importants résultant d'un mauvais moulage ou les inclusions de matériaux étrangers.La pièce initiale doit être fabriquée avec une grande qualité pour que le procédé HIP soit efficace.

Quand envisager la technologie HIP pour votre application

Pour décider s'il convient de spécifier le HIP, il faut mettre en balance ses avantages considérables avec son coût et sa complexité.

- Si votre objectif principal est la fiabilité ultime, le HIP est la norme pour les composants essentiels à la mission : HIP est la norme pour les composants critiques dont la défaillance aurait de graves conséquences sur le plan de la sécurité ou des finances.

- Si votre objectif principal est de maximiser les performances des matériaux : Utilisez le HIP pour libérer tout le potentiel des matériaux avancés, en améliorant considérablement la durée de vie en fatigue, la ductilité et la résistance aux chocs.

- Si votre objectif principal est de qualifier des pièces métalliques imprimées en 3D pour des rôles exigeants : Le pressage isostatique à chaud est une étape nécessaire pour densifier les composants imprimés et s'assurer que leurs propriétés conviennent aux applications soumises à de fortes contraintes.

En fin de compte, le pressage isostatique à chaud est le processus définitif qui permet de transformer des matériaux à hautes performances en composants d'une fiabilité sans faille.

Tableau récapitulatif :

| Industrie | Applications clés | Principaux avantages |

|---|---|---|

| Aérospatiale | Aubes de turbines, disques de moteurs | Grande résistance à la fatigue, résistance dans des conditions extrêmes |

| Médical | Implants (hanches, genoux) | Fiabilité à long terme, résistance à la corrosion |

| Pétrole et gaz | Forage de fond, vannes | Durabilité dans les environnements corrosifs et à haute pression |

| Automobile | Pièces à haute performance | Amélioration des propriétés mécaniques et de la résistance à l'usure |

| Fabrication additive | Pièces métalliques imprimées en 3D | Densification pour des propriétés supérieures |

Prêt à améliorer les capacités de votre laboratoire avec des solutions HIP fiables ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques, pour vous aider à obtenir une performance sans faille des composants dans des industries telles que l'aérospatiale, la médecine et l'automobile. Contactez nous dès aujourd'hui pour savoir comment notre équipement peut éliminer les défauts et améliorer la fiabilité des matériaux. pour savoir comment notre équipement peut éliminer les défauts et augmenter la fiabilité des matériaux pour vos applications critiques !

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à l'état solide Presse isostatique à chaud

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Machine à presser hydraulique chauffante à plaques chauffantes

Les gens demandent aussi

- Comment le pressage isostatique à chaud (WIP) se compare-t-il au HIP pour les nanomatériaux ? Atteignez une densité de 2 GPa avec le WIP

- Quel est le mécanisme d'une presse isostatique à chaud (WIP) sur le fromage ? Maîtriser la pasteurisation à froid pour une sécurité supérieure

- Comment l'augmentation de la pression HIP affecte-t-elle la température de synthèse du Li2MnSiO4 ? Obtenir une synthèse à basse température

- Quelle est la température de travail typique pour le pressage isostatique à chaud ? Optimisez la densification de vos matériaux

- Quels sont les avantages distincts de l'utilisation d'une presse isostatique à chaud (HIP) pour le traitement des pastilles d'électrolyte grenat ? Atteindre une densité proche de la théorie