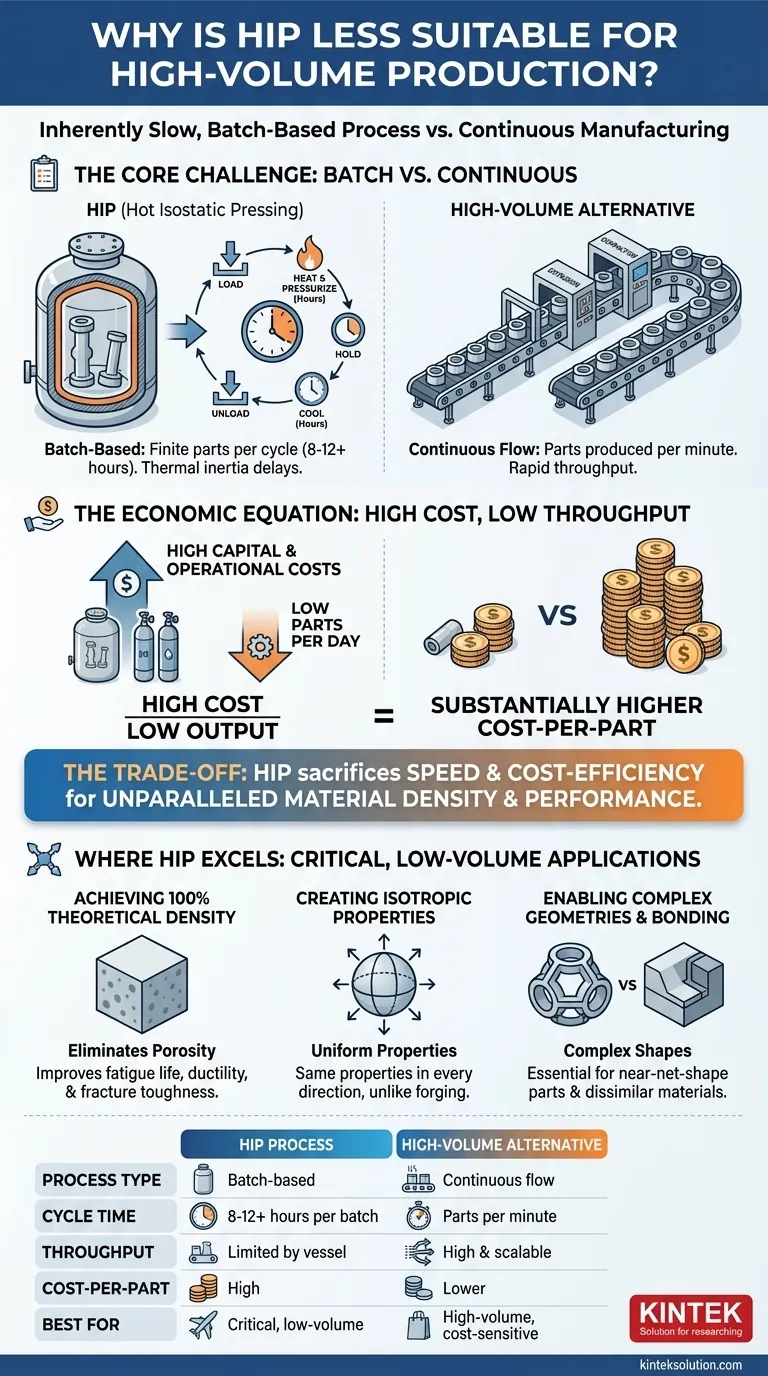

Au fond, la presse isostatique à chaud (HIP) est moins adaptée à la production de gros volumes, Le pressage isostatique à chaud (HIP) est moins adapté à la production de grands volumes parce qu'il s'agit d'un processus lent et discontinu.Contrairement aux méthodes de fabrication en continu, le HIP implique de longs cycles de chauffage, de pressurisation et de refroidissement d'un nombre fixe de pièces à l'intérieur d'une cuve scellée, ce qui limite fondamentalement son débit et augmente le coût par pièce lorsqu'il est mis à l'échelle.

Le compromis central est clair : la technologie HIP sacrifie la vitesse de fabrication et la rentabilité pour atteindre une densité de matériaux et des performances inégalées.Il s'agit d'un outil permettant de perfectionner les composants critiques, et non de les produire en masse.

Le principal défi : le traitement par lots et les longues durées de cycle

Le principal obstacle à l'utilisation de la technologie HIP pour les applications à grand volume est la nature même du processus.Il ne s'agit pas d'un flux continu, mais d'une séquence d'étapes fastidieuses réalisées sur un lot limité de pièces.

Le cycle HIP expliqué

Un cycle HIP typique consiste à charger des pièces dans un récipient à haute pression, à le sceller, puis à chauffer lentement les composants tout en pressurisant simultanément la chambre avec un gaz inerte tel que l'argon.Les pièces sont maintenues à une température et à une pression spécifiques pendant des heures afin de combler les vides internes.Enfin, la cuve doit être lentement refroidie avant d'être dépressurisée et déchargée.

L'inertie thermique est l'ennemie de la vitesse

Les phases de chauffage et de refroidissement peuvent à elles seules prendre de nombreuses heures.Les grands fours industriels ont une inertie thermique importante, ce qui signifie qu'ils ne peuvent pas changer de température rapidement.Ce temps non productif prolongé est un goulot d'étranglement fondamental qui empêche les cycles rapides.

Taille du lot ou flux continu

Le procédé HIP traite un nombre fini de pièces qui peuvent entrer dans la cuve à chaque cycle.Cela contraste fortement avec les méthodes à grand volume telles que l'extrusion ou le compactage de matrices, où les pièces sont produites dans une séquence continue et rapide.Le débit du procédé HIP est mesuré en pièces par cycle (qui peut durer 8 à 12 heures ou plus), alors que les autres procédés sont mesurés en pièces par minute.

L'équation économique du procédé HIP

La lenteur du cycle a un impact direct sur la viabilité économique du procédé HIP pour la production de masse.Le coût élevé de l'équipement et de l'exploitation doit être réparti sur un nombre relativement faible de pièces produites par jour.

Des coûts d'investissement et d'exploitation élevés

Les cuves HIP sont des équipements sophistiqués et coûteux, conçus pour résister en toute sécurité à des températures et des pressions extrêmes.En outre, le processus consomme de grandes quantités de gaz inerte coûteux (généralement de l'argon), ce qui ajoute un coût opérationnel important à chaque cycle.

Comment le débit détermine le coût par pièce

En raison de la longueur des cycles et de la taille fixe des lots, le nombre de pièces qu'une unité HIP peut produire en 24 heures est faible.Lorsque les coûts d'investissement et d'exploitation élevés sont divisés par ce faible rendement, le coût par pièce qui en résulte est nettement plus élevé que celui des véritables techniques de production de masse.

L'impact du post-traitement

Bien que le HIP produise des pièces d'une excellente qualité interne, il n'élimine pas la nécessité d'étapes de fabrication ultérieures.Les pièces doivent souvent être finies en surface, usinées aux dimensions finales ou retirées des conteneurs utilisés pour les contenir pendant le processus, ce qui augmente les délais et les coûts.

Comprendre les compromis :Là où le HIP excelle

Le fait que le procédé HIP ne soit pas adapté aux gros volumes n'est pas un défaut, mais un compromis.Il est choisi lorsque les propriétés du matériau qu'il fournit ne sont pas négociables et justifient le coût plus élevé et la vitesse plus faible.

Atteindre une densité théorique de 100

Le principal avantage du HIP est sa capacité à éliminer la microporosité interne dans les pièces moulées, les métaux imprimés en 3D et les pièces frittées en poudre métallique.Il en résulte un matériau entièrement dense, qui améliore considérablement les propriétés mécaniques telles que la résistance à la fatigue, la ductilité et la résistance à la rupture.

Création de propriétés isotropes

Comme la pression est appliquée uniformément dans toutes les directions ( isostatique ), le matériau qui en résulte a des propriétés identiques dans toutes les directions ( isotrope ).Il s'agit là d'un avantage décisif par rapport à des procédés tels que le forgeage ou le laminage, qui peuvent créer des faiblesses directionnelles dans la structure du grain du matériau.

Permettre des géométries complexes

La technologie HIP est essentielle pour produire des composants de forme proche du filet avec des géométries internes complexes, impossibles à réaliser avec les méthodes traditionnelles.Il s'agit également d'une technologie clé pour coller des matériaux dissemblables afin de former des composites uniques et très performants.

Faire le bon choix en fonction de votre objectif

Le choix d'un procédé de fabrication nécessite une compréhension claire du principal moteur de votre projet : le coût, le volume ou la performance.

- Si votre objectif principal est la performance et la fiabilité ultimes : Utilisez le HIP pour les composants critiques, à faible volume, pour lesquels une défaillance du matériau est inacceptable, comme les pièces de moteur aérospatial, les implants médicaux ou l'outillage.

- Si votre objectif principal est un volume élevé et un faible coût par pièce : Choisissez des solutions alternatives comme le compactage sous pression, le forgeage ou le moulage pour les applications où les propriétés des matériaux standard sont suffisantes.

- Si votre objectif principal est d'obtenir des formes complexes à grande échelle : Envisagez le moulage par injection de métal (MIM) ou la fabrication additive, et n'utilisez le HIP comme étape de densification secondaire que si l'application exige les performances les plus élevées.

En fin de compte, le choix du HIP est une décision stratégique qui donne la priorité à l'intégrité parfaite du matériau plutôt qu'à l'efficacité de la production.

Tableau récapitulatif :

| Aspect | Processus HIP | Alternative à haut volume |

|---|---|---|

| Type de procédé | Par lots | Flux continu |

| Temps de cycle | 8-12+ heures par lot | Pièces par minute |

| Débit | Limité par la taille du navire | Élevé et modulable |

| Coût par pièce | Élevé en raison des cycles lents | Plus bas avec la production de masse |

| Idéal pour | Pièces critiques à faible volume | Applications à haut volume et à coût limité |

Vous avez besoin de presses de laboratoire fiables pour vos recherches ou votre production à petite échelle ?KINTEK est spécialisé dans les presses de laboratoire automatiques, les presses isostatiques, les presses de laboratoire chauffées et bien plus encore pour améliorer l'efficacité et la précision de votre laboratoire.Que vous travailliez sur des essais de matériaux ou sur le développement de composants spécialisés, notre équipement offre des performances et une durabilité constantes. Contactez nous dès aujourd'hui pour discuter de la façon dont KINTEK peut répondre aux besoins de votre laboratoire et vous aider à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à l'état solide Presse isostatique à chaud

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est le principe de fonctionnement d'une presse isostatique à chaud (WIP) dans le processus d'amélioration de la densité des électrolytes solides à base de sulfures ? Obtenir une densification supérieure

- Quel est le but de l'utilisation d'une presse isostatique à chaud (WIP) ? Optimiser les performances des batteries tout solides

- Comment le système de chauffage interne d'une presse isostatique à chaud (WIP) densifie-t-il le pentacène ? Optimiser la stabilité des matériaux

- Quel est le mécanisme d'une presse isostatique à chaud (WIP) sur le fromage ? Maîtriser la pasteurisation à froid pour une sécurité supérieure

- Comment le pressage isostatique à chaud (WIP) se compare-t-il au HIP pour les nanomatériaux ? Atteignez une densité de 2 GPa avec le WIP