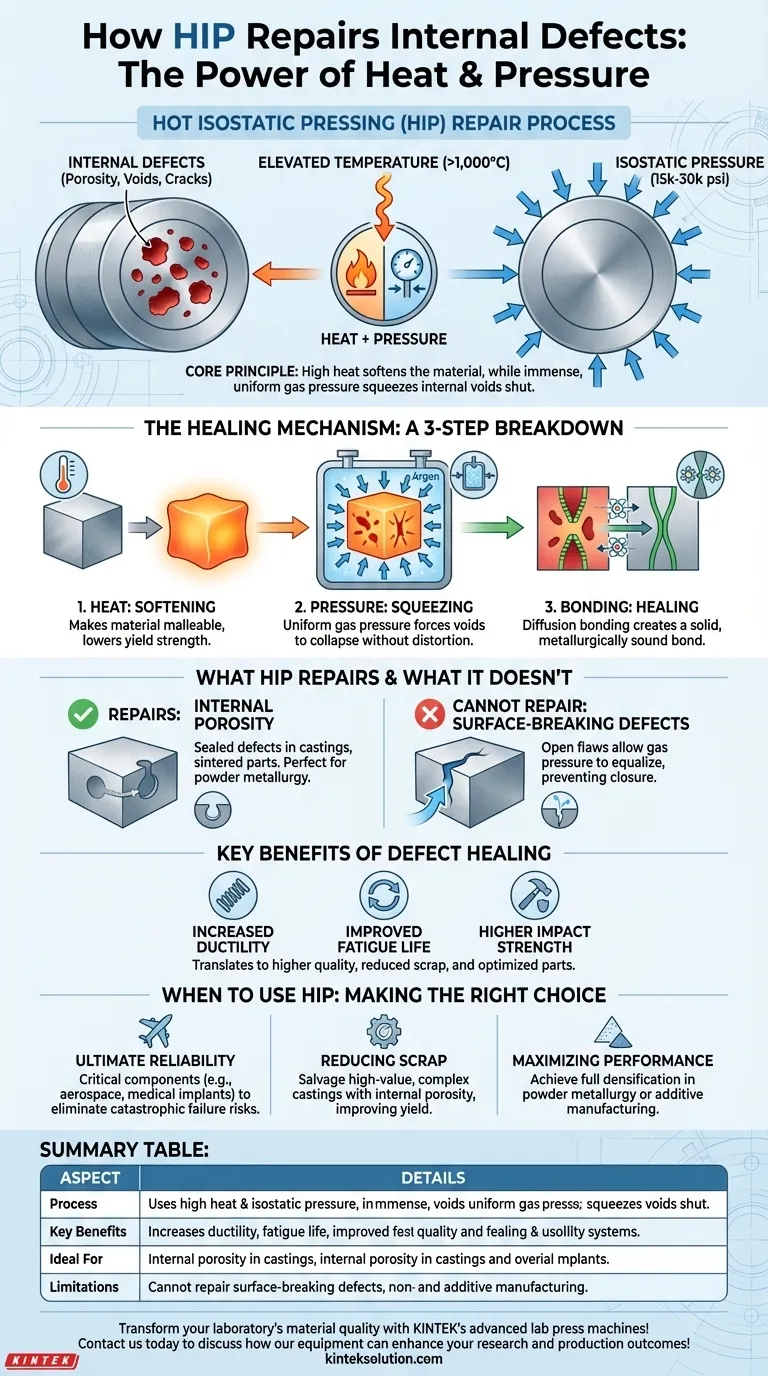

Essentiellement, la compression isostatique à chaud (HIP) répare les défauts internes en soumettant un matériau à une pression uniforme extrêmement élevée et à une température élevée. Cette combinaison force le matériau à se déformer plastiquement et provoque l'effondrement et la soudure, au niveau atomique, des vides, pores ou fissures internes, les éliminant ainsi efficacement.

Le principe essentiel est que la haute température réduit la résistance du matériau, tandis qu'une pression gazeuse immense fournit la force nécessaire pour comprimer physiquement la porosité interne, créant une structure entièrement dense et homogène.

Le mécanisme de guérison du HIP : une explication détaillée

Pour vraiment comprendre comment le HIP fonctionne comme processus de réparation, il est nécessaire d'examiner les rôles distincts que jouent la température et la pression dans la transformation de la structure interne du matériau.

Le rôle de la température élevée

Le "chaud" dans HIP est le catalyseur. Le chauffage d'un composant à une fraction significative de son point de fusion (souvent plus de 1 000 °C pour les alliages métalliques) abaisse considérablement sa limite d'élasticité.

Cela rend le matériau malléable, presque comme de la pâte à modeler. Sans cet adoucissement thermique, les pressions requises pour fermer les défauts seraient impossibles à atteindre.

Le rôle de la pression isostatique

Un récipient HIP est rempli d'un gaz inerte, généralement de l'argon, qui est ensuite pressurisé à des niveaux immenses – souvent entre 15 000 et 30 000 psi.

Le terme "isostatique" est crucial ; cela signifie que la pression est appliquée de manière égale et simultanément dans toutes les directions. Cette force uniforme garantit que le composant est comprimé vers l'intérieur sans être déformé ou écrasé, ciblant uniquement les vides de plus faible densité à l'intérieur.

L'étape finale : déformation et liaison

Comme la pression externe du gaz dépasse de loin la résistance interne maintenant réduite du matériau, les parois de tout pore ou vide interne s'effondrent vers l'intérieur.

La chaleur et la pression intenses aux surfaces de contact du vide maintenant fermé provoquent la migration des atomes à travers la limite. Ce processus, connu sous le nom de liaison par diffusion, crée une liaison solide, métallurgiquement saine, guérissant de manière permanente le défaut.

Comprendre les limites et les applications

Bien que puissant, le HIP n'est pas une solution universelle pour tous les défauts matériels. Comprendre ses capacités et ses limites spécifiques est essentiel pour son utilisation efficace.

Ce qu'il répare : la porosité interne

Le HIP est exceptionnellement efficace pour éliminer les vides internes qui sont complètement scellés de la surface.

C'est pourquoi il s'agit d'un processus standard pour améliorer les composants fabriqués par fonderie et frittage (métallurgie des poudres), qui sont sujets aux bulles de gaz microscopiques ou à une liaison incomplète entre les particules.

Ce qu'il ne peut pas réparer : les défauts de surface

C'est la limitation la plus importante du processus HIP. Si une fissure ou un pore est ouvert à la surface du composant, le gaz sous pression pénétrera simplement dans le défaut.

Lorsque le gaz remplit le défaut, la pression à l'intérieur du vide s'égalise avec la pression extérieure, et aucune force de compression n'est disponible pour le fermer. Le défaut reste inchangé.

Avantages clés de la guérison des défauts

En éliminant la porosité interne, le HIP améliore considérablement les propriétés mécaniques d'un matériau. Cela inclut une augmentation de la ductilité, de la durée de vie en fatigue et de la résistance aux chocs.

Pour les fabricants, cela se traduit directement par un produit final de meilleure qualité, une réduction significative des taux de rebut pour les pièces moulées de grande valeur, et la capacité de concevoir des pièces qui fonctionnent plus près de leurs limites théoriques.

Faire le bon choix pour votre objectif

Décider d'intégrer un cycle HIP est une décision stratégique basée sur la valeur, l'application et le risque de défaillance de votre composant.

- Si votre objectif principal est la fiabilité ultime : Pour les composants critiques dans l'aérospatiale, les implants médicaux ou la production d'énergie, le HIP est une étape non négociable pour éliminer les défauts internes qui pourraient initier une défaillance catastrophique.

- Si votre objectif principal est de réduire les rebuts : Pour les pièces moulées complexes et de grande valeur difficiles à produire sans une certaine porosité interne, le HIP peut être utilisé pour récupérer des pièces qui seraient autrement rejetées, améliorant considérablement le rendement.

- Si votre objectif principal est de maximiser les performances des matériaux : Pour les composants fabriqués par métallurgie des poudres ou fabrication additive, le HIP est utilisé pour atteindre une densification complète, libérant ainsi le potentiel maximal de résistance et de durabilité du matériau.

En fin de compte, l'utilisation de la compression isostatique à chaud vous permet de transformer un bon composant en un composant parfait en le guérissant de l'intérieur.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Utilise une température élevée et une pression isostatique pour fermer les défauts internes par déformation plastique et liaison par diffusion. |

| Avantages clés | Augmente la ductilité, la durée de vie en fatigue et la résistance aux chocs ; réduit les taux de rebut ; améliore l'homogénéité du matériau. |

| Idéal pour | La porosité interne dans les pièces moulées, les pièces frittées et les composants de fabrication additive. |

| Limites | Ne peut pas réparer les défauts de surface en raison de l'égalisation de la pression gazeuse. |

Transformez la qualité des matériaux de votre laboratoire avec les machines de presse de laboratoire avancées de KINTEK ! Que vous travailliez avec des pièces moulées, des métaux frittés ou des pièces de fabrication additive, nos solutions HIP – y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées – offrent une guérison précise des défauts pour des performances et une fiabilité supérieures. Ne laissez pas les défauts internes limiter votre potentiel – contactez-nous dès aujourd'hui pour discuter de la façon dont notre équipement peut améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à l'état solide Presse isostatique à chaud

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Machine à presser hydraulique chauffante à plaques chauffantes

Les gens demandent aussi

- Comment le pressage isostatique à chaud (WIP) se compare-t-il au HIP pour les nanomatériaux ? Atteignez une densité de 2 GPa avec le WIP

- Comment l'augmentation de la pression HIP affecte-t-elle la température de synthèse du Li2MnSiO4 ? Obtenir une synthèse à basse température

- Quel est le but de l'utilisation d'une presse isostatique à chaud (WIP) ? Optimiser les performances des batteries tout solides

- Quel est le rôle clé d'une presse isostatique à chaud dans la préparation des cellules à état solide à base de sulfures ? Éliminer les vides et maximiser les performances

- Quels sont les avantages distincts de l'utilisation d'une presse isostatique à chaud (HIP) pour le traitement des pastilles d'électrolyte grenat ? Atteindre une densité proche de la théorie