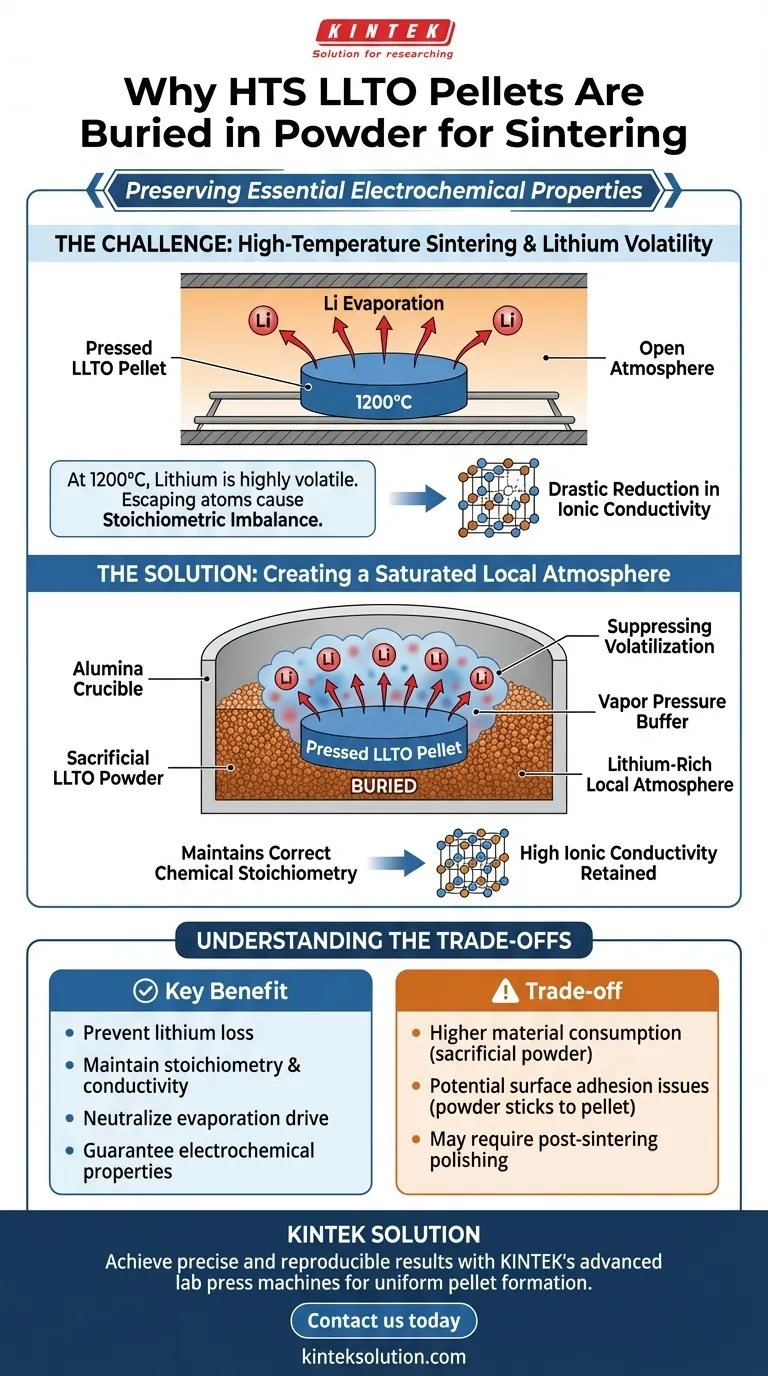

Pour préserver les propriétés électrochimiques essentielles, la pastille LLTO pressée est enterrée pour contrer la volatilité extrême du lithium à des températures de frittage élevées. Plus précisément, à 1200°C, les atomes de lithium ont tendance à s'évaporer du réseau cristallin, ce qui dégraderait autrement les performances du matériau.

Le frittage à haute température expulse naturellement le lithium des matériaux céramiques, entraînant des défauts stœchiométriques. En enterrant la pastille dans une poudre "sacrificielle" de même composition, vous créez une atmosphère locale saturée qui stoppe efficacement cette évaporation, garantissant que le produit final conserve une conductivité ionique élevée.

Le défi du frittage à haute température

La volatilité du lithium

Le frittage du LLTO (Titanate de Lanthane et de Lithium) nécessite des températures d'environ 1200°C pour atteindre la densification. Cependant, le lithium est très volatil à ces températures élevées.

Sans protection, les atomes de lithium s'échapperont de la surface de la pastille dans l'atmosphère ouverte du four.

Le coût du déséquilibre stœchiométrique

Lorsque le lithium s'évapore, la composition chimique (stœchiométrie) de la pastille change.

Cette perte n'est pas seulement cosmétique ; elle modifie fondamentalement la structure cristalline. Une déficience en lithium entraîne directement une réduction drastique de la conductivité ionique, rendant l'électrolyte moins efficace.

Comment fonctionne la technique d'"enterrement"

Créer une atmosphère locale

En enterrant la pastille pressée dans de la poudre lâche de la même composition LLTO, vous modifiez l'environnement immédiat à l'intérieur du creuset en alumine.

Lorsque le four chauffe, la poudre environnante libère de la vapeur de lithium au moment où la pastille le ferait. Cela crée une atmosphère locale riche en lithium directement autour de l'échantillon.

Supprimer la volatilisation

Étant donné que les poches d'air autour de la pastille sont déjà saturées de vapeur de lithium provenant de la poudre, la force thermodynamique du lithium à quitter la pastille est neutralisée.

Cet équilibre crée un "tampon de pression de vapeur". Il supprime efficacement la perte par volatilisation de l'échantillon, garantissant que la pastille conserve la stœchiométrie chimique correcte tout au long du cycle de chauffage.

Comprendre les compromis

Consommation de matériaux

Le principal inconvénient de cette méthode est l'efficacité des matériaux. Vous devez produire ou acheter beaucoup plus de poudre LLTO que ce qui est strictement nécessaire pour la pastille elle-même, afin qu'elle serve de lit "sacrificiel".

Risques pour la qualité de surface

Bien que cette méthode préserve la chimie de masse, le contact physique avec la poudre peut affecter la finition de surface.

À des températures de frittage, la poudre de lit peut adhérer légèrement à la surface de la pastille. Cela nécessite souvent un post-traitement, tel que le polissage, pour obtenir une interface parfaitement lisse pour les tests ou l'assemblage ultérieurs.

Faire le bon choix pour votre objectif

Cette technique est une exigence standard pour le traitement des céramiques à base d'alcalis volatils. Voici comment prioriser votre approche :

- Si votre objectif principal est la conductivité : Privilégiez une couverture complète de poudre pour garantir une perte de lithium nulle, car même une évaporation mineure peut ruiner les performances.

- Si votre objectif principal est la finition de surface : Utilisez une poudre de lit plus grossière pour minimiser l'adhérence, mais assurez-vous que la composition chimique reste identique pour éviter la contamination.

En contrôlant l'atmosphère locale, vous transformez un processus volatil en une étape de fabrication stable et reproductible.

Tableau récapitulatif :

| Objectif | Méthode | Avantage clé | Compromis |

|---|---|---|---|

| Prévenir la perte de lithium | Enterrer la pastille dans de la poudre LLTO identique | Maintient la stœchiométrie et la conductivité ionique | Consommation de matériaux plus élevée |

| Créer une atmosphère saturée | Utiliser de la poudre sacrificielle dans un creuset en alumine | Neutralise la force d'évaporation du lithium | Problèmes potentiels d'adhérence de surface |

| Assurer la performance | Contrôler la pression de vapeur locale | Garantit les propriétés électrochimiques | Peut nécessiter un polissage après frittage |

Obtenez des résultats précis et reproductibles dans vos processus de frittage de céramiques avec les presses de laboratoire avancées de KINTEK.

Que vous prépariez des pastilles LLTO ou d'autres matériaux céramiques volatils, nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffées garantissent une formation de pastilles uniforme, essentielle pour le frittage à haute température. Laissez notre équipement vous aider à maintenir la stœchiométrie des matériaux et à obtenir une conductivité ionique supérieure.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent améliorer l'efficacité de votre laboratoire et les performances de vos matériaux.

Guide Visuel

Produits associés

- Moule de presse anti-fissuration de laboratoire

- Assembler un moule de presse de laboratoire carré pour une utilisation en laboratoire

- Lab Polygon Press Mold

- Moules de presse de forme spéciale pour applications de laboratoire

- Moule de presse de laboratoire en carbure pour la préparation d'échantillons de laboratoire

Les gens demandent aussi

- Pourquoi les moules de précision sont-ils nécessaires pour la préparation d'échantillons composites de gypse ? Assurer l'intégrité et l'exactitude des données

- Pourquoi l'utilisation de moules de haute précision est-elle essentielle pour les éprouvettes de pierre de ciment ? Obtenez des données précises sur la résistance et la microstructure

- Pourquoi utilise-t-on des moules spécialisés avec une presse de laboratoire pour les électrolytes TPV ? Assurer des résultats de test de traction précis

- Quel rôle jouent les moules métalliques de précision lors de l'utilisation de la technologie de pressage à froid pour les AMC ? Atteindre la qualité composite optimale

- Comment les moules de laboratoire de précision améliorent-ils la préparation des électrolytes de batterie de type sandwich ? Améliorer la précision du laboratoire