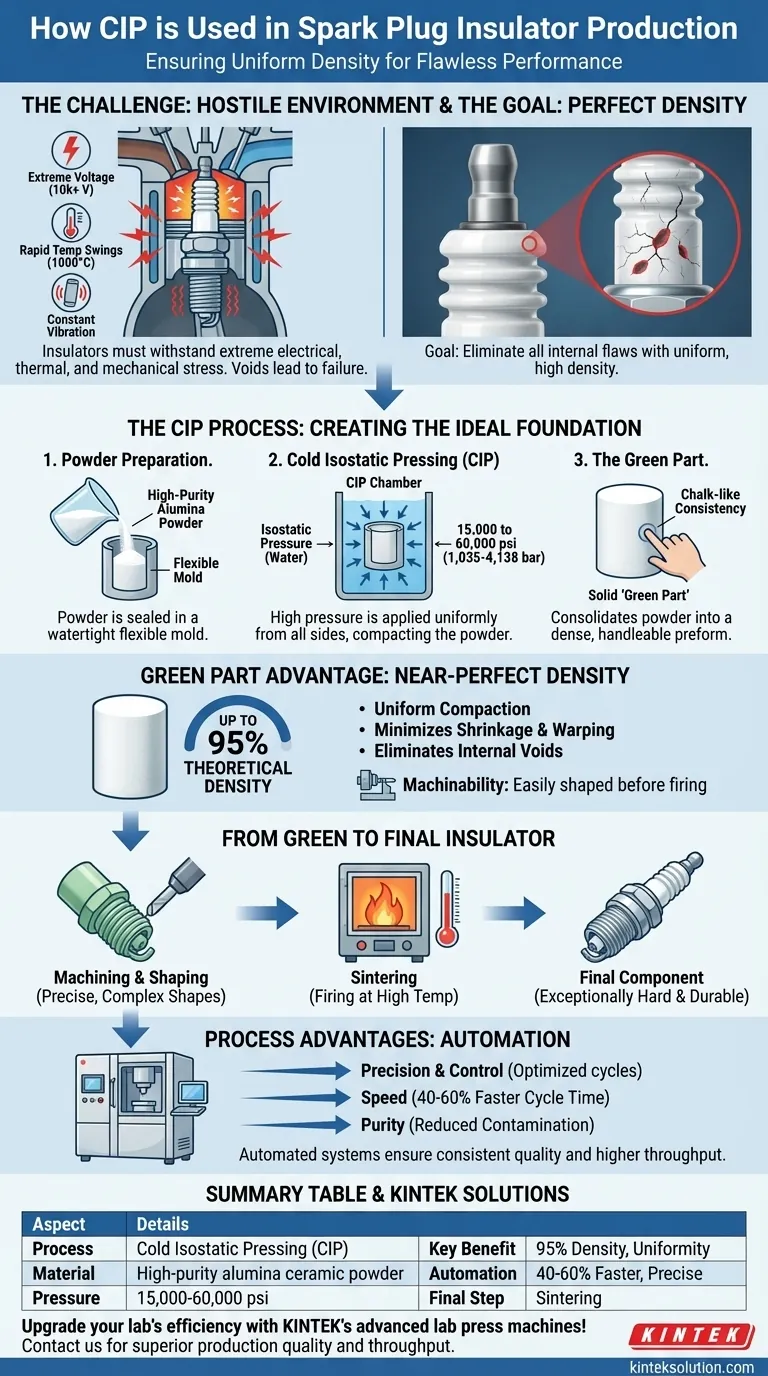

Dans la production d'isolateurs de bougies d'allumage, le pressage isostatique à froid (CIP) est l'étape de fabrication critique utilisée pour compacter uniformément la poudre de céramique d'alumine de haute pureté en une ébauche dense et solide. Cette première pièce « verte » a la consistance de la craie, ce qui permet de l'usiner avec précision avant qu'elle ne soit cuite dans un four pour créer l'isolateur final, extrêmement dur et durable.

L'objectif principal de l'utilisation du CIP est d'obtenir une densité exceptionnellement élevée et uniforme dans tout le corps céramique avant qu'il ne soit cuit. Cette uniformité est le facteur le plus important pour prévenir les défauts structurels et garantir que l'isolateur peut résister aux contraintes électriques et thermiques extrêmes d'un moteur.

Le Défi : Concevoir un Composant Céramique Sans Défaut

Pourquoi les Isolateurs de Bougies d'Allumage Doivent Être Parfaits

Un isolateur de bougie d'allumage fonctionne dans un environnement hostile, supportant des dizaines de milliers de volts, des changements de température rapides, passant de la température ambiante à plus de 1000 °C, et des vibrations constantes du moteur.

Tout vide microscopique, fissure ou variation de densité au sein de la céramique peut devenir un point de défaillance, entraînant une rupture électrique ou une fracture mécanique.

Le Problème de la Poudre

L'isolateur est fabriqué à partir de poudre de céramique d'alumine de haute pureté, choisie pour sa résistance diélectrique et sa résistance thermique exceptionnelles.

Cependant, le simple fait de verser cette poudre dans un moule et de la cuire donnerait un composant poreux et fragile. La clé est d'éliminer l'air entre les grains de poudre avant l'étape de cuisson finale (frittage).

Comment le CIP Crée la Fondation Idéale

Le Principe de la Pression Isostatique

Le pressage isostatique à froid fonctionne en plaçant la poudre d'alumine, scellée dans un moule souple et étanche, dans une chambre à haute pression remplie d'un liquide (généralement de l'eau).

Une pression est ensuite appliquée au liquide, la transmettant avec une force égale sous toutes les directions sur le moule. Cette pression isostatique, typiquement comprise entre 1 035 et 4 138 bars (15 000 à 60 000 psi), compacte la poudre de manière uniforme.

Création de la Pièce « Verte »

Ce processus consolide la poudre en un billette solide connu sous le nom de « pièce verte » ou « corps vert ».

Cette pièce verte est suffisamment dense et solide pour être manipulée mais reste relativement molle, semblable à un morceau de craie. Cette usinabilité est un avantage crucial du processus.

Atteindre une Densité Quasi Parfaite

L'avantage principal du CIP est sa capacité à atteindre une densité incroyablement élevée — jusqu'à 95 % de la densité théorique maximale du matériau — à l'état vert.

Cette densité extrême et uniforme minimise le retrait et la déformation lors de la cuisson finale et, surtout, élimine les vides internes qui compromettraient autrement l'intégrité structurelle de l'isolateur.

De la Pièce Verte à l'Isolateur Fini

Après avoir été éjectée de la presse, la pièce verte cylindrique est usinée sur un tour. Sa relative malléabilité permet la création rapide et précise de la forme finale complexe de l'isolateur, y compris ses nervures caractéristiques.

Enfin, la pièce verte usinée est cuite à des températures extrêmement élevées dans un processus appelé frittage. Cette étape fusionne les particules de céramique ensemble, créant l'isolateur final, non poreux et exceptionnellement dur.

Comprendre les Avancées Clés du Processus

L'Impact de l'Automatisation

Bien que les principes du CIP soient simples, le contrôle du processus est primordial pour une qualité constante dans la production de masse.

Les systèmes CIP électriques modernes automatisent l'ensemble du cycle, du chargement et de la pressurisation au déchargement. Cela offre des avantages significatifs par rapport aux presses plus anciennes à commande manuelle.

Précision, Vitesse et Pureté

Les systèmes automatisés offrent un contrôle précis sur l'application et la durée de la pression. Cela permet des cycles de pression complexes et multi-étapes qui peuvent optimiser la densité pour des géométries de pièces spécifiques.

Cette automatisation réduit également le travail manuel et le risque de contamination par le milieu de pression, tout en réduisant le temps de formage de 40 % à 60 %, permettant un débit de production beaucoup plus élevé.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est la performance maximale du matériau : Le CIP est la méthode essentielle. Sa capacité à créer une pièce verte uniformément dense est la meilleure façon d'éliminer les défauts internes qui provoquent une défaillance électrique ou mécanique dans le produit final.

- Si votre objectif principal est l'efficacité et la cohérence de la production : Les systèmes CIP électriques automatisés sont le choix supérieur. Ils offrent des temps de cycle plus rapides, une meilleure répétabilité et un risque de contamination réduit par rapport aux méthodes manuelles.

En fin de compte, le CIP est le processus fondamental qui garantit l'intégrité matérielle requise pour qu'un isolateur de bougie d'allumage remplisse de manière fiable sa fonction critique.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Pressage Isostatique à Froid (CIP) |

| Matériau | Poudre de céramique d'alumine de haute pureté |

| Plage de Pression | 1 035 à 4 138 bars (15 000 à 60 000 psi) |

| Avantage Clé | Atteint jusqu'à 95 % de la densité théorique, assurant l'uniformité et réduisant les défauts |

| Impact de l'Automatisation | Réduit le temps de cycle de 40 à 60 %, améliore la précision et la pureté |

| Étape Finale | Frittage dans un four pour un isolateur dur et durable |

Améliorez l'efficacité de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous produisiez des isolateurs de bougies d'allumage ou d'autres composants céramiques, nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffantes offrent une compaction précise et uniforme pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité et le débit de votre production — construisons la fiabilité ensemble !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de presse de forme spéciale pour applications de laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume