La technique du sac humide est une méthode fondamentale pour la compaction de poudres en utilisant le Pressage Isostatique à Froid (CIP). Dans ce processus, une poudre est scellée à l'intérieur d'un moule souple et étanche, qui est ensuite immergé dans une chambre de liquide. Une haute pression est appliquée au liquide, qui comprime à son tour le moule simultanément depuis toutes les directions, compactant la poudre en un objet solide de densité uniforme.

Le principe fondamental de la technique du sac humide est sa capacité à produire des pièces d'une densité très uniforme, en particulier celles présentant des formes complexes. Cet avantage s'accompagne toutefois d'un compromis : c'est un processus plus lent et orienté par lots par rapport aux méthodes plus automatisées.

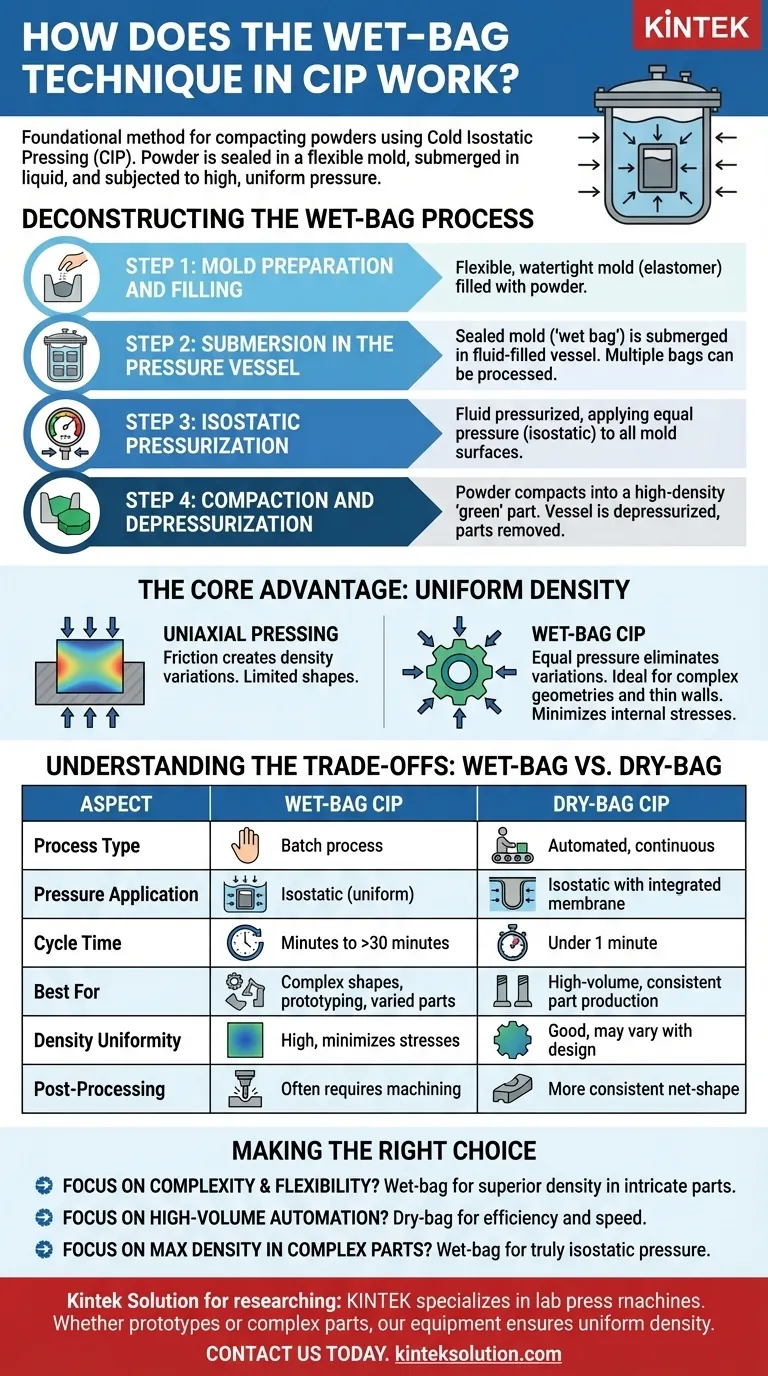

Décortiquer le Processus du Sac Humide

La méthode du sac humide peut être décomposée en quelques étapes séquentielles distinctes. Ce processus par lots permet de compacter plusieurs pièces, même de formes différentes, en un seul cycle.

Étape 1 : Préparation et Remplissage du Moule

Le processus commence par un moule souple et étanche, généralement fabriqué à partir d'un élastomère tel que le polyuréthane ou le caoutchouc. Ce moule est rempli avec la poudre désirée.

Étape 2 : Immersion dans la Chambre de Pression

Le moule scellé (le « sac humide ») est entièrement immergé dans une chambre de pression remplie de fluide. Le fluide est généralement de l'eau ou une huile soluble, qui sert de milieu de transmission de la pression.

Selon la taille de la chambre, plusieurs sacs peuvent être chargés à la fois, rendant le processus efficace pour les séries de production de petite à moyenne taille.

Étape 3 : Pressurisation Isostatique

Une pompe externe ou un intensificateur met le fluide sous pression dans la chambre. Cette pression, généralement comprise entre 400 et 1 000 MPa, est appliquée uniformément sur toute la surface du sac immergé.

Cette application « isostatique » — pression égale venant de toutes les directions — est la clé de l'efficacité de la technique.

Étape 4 : Compaction et Dépressurisation

Sous une pression uniforme immense, les particules de poudre sont forcées de se rapprocher, se compactant en une masse solide de haute densité connue sous le nom de pièce « verte ». Le temps de cycle de compaction peut varier de quelques minutes à plus de 30 minutes en fonction du matériau et de la taille de la pièce.

Après la compaction, la chambre est dépressurisée, et les pièces vertes finies sont retirées de leurs moules.

L'Avantage Principal : La Densité Uniforme

La principale raison d'utiliser la technique du sac humide réside dans la qualité de la pièce finale. Cette méthode surmonte la principale limitation du pressage uniaxial (à sens unique) traditionnel.

Pourquoi la Pression Isostatique est Importante

Dans le pressage uniaxial, la friction entre la poudre et les parois de la matrice crée des variations de densité à l'intérieur de la pièce. La pression isostatique élimine ce problème en comprimant la poudre de manière égale de tous les côtés, ce qui donne une pièce d'une densité extrêmement uniforme.

Implications pour les Formes Complexes

Cette compaction uniforme rend le CIP en sac humide idéal pour la production de pièces présentant des géométries complexes, des contre-dépouilles ou des parois minces. Le processus minimise les contraintes internes et les points faibles, fréquents lors du pressage de formes complexes avec d'autres méthodes.

Comprendre les Compromis : Sac Humide vs. Sac Sec

Pour saisir pleinement le rôle du CIP en sac humide, il est essentiel de le comparer à sa principale alternative : la technique du sac sec.

Flexibilité et Production (Sac Humide)

Le processus en sac humide est très flexible. Il convient à tout, du prototypage à la production à petite et moyenne échelle, et peut gérer une grande variété de formes et de tailles de pièces en une seule série. Cependant, c'est un processus manuel, basé sur des lots, avec des temps de cycle plus longs.

Vitesse et Automatisation (Sac Sec)

Dans le CIP en sac sec, la membrane souple est intégrée directement dans la paroi de la chambre de pression, isolant la pièce du fluide de pression. La poudre est versée dans le moule, pressée, et éjectée en un cycle beaucoup plus rapide, souvent en moins d'une minute.

Cela rend la technique du sac sec plus propre et bien mieux adaptée à la production de masse automatisée et à haut volume d'une seule conception de pièce cohérente.

Considérations de Processus

Les pièces produites par la méthode du sac humide ont souvent une forme finale moins précise et peuvent nécessiter un usinage post-production pour atteindre des tolérances dimensionnelles strictes. Le processus en sac sec, étant plus intégré, donne souvent des pièces de forme finale plus cohérentes.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode de pressage isostatique appropriée dépend entièrement de votre volume de production, de la complexité des pièces et de vos objectifs de coût.

- Si votre objectif principal est de produire des pièces complexes, des prototypes ou des pièces variées : La technique du sac humide est le choix supérieur en raison de sa flexibilité d'outillage et de sa capacité inégalée à assurer une densité uniforme dans les géométries complexes.

- Si votre objectif principal est la production de masse automatisée et à haut volume d'une pièce cohérente : La technologie du sac sec est bien plus efficace grâce à ses temps de cycle rapides, son fonctionnement plus propre et son adéquation à l'automatisation.

- Si votre objectif principal est d'atteindre la densité de matériau la plus élevée possible dans une pièce complexe : L'application de la pression véritablement isostatique par le sac humide est cruciale pour créer des structures denses et uniformes sans les contraintes internes trouvées dans d'autres méthodes.

Comprendre ces différences fondamentales vous permet de sélectionner le processus de fabrication précis qui correspond à vos objectifs de matériau et de production.

Tableau Récapitulatif :

| Aspect | CIP Sac Humide | CIP Sac Sec |

|---|---|---|

| Type de Processus | Processus par lots | Automatisé, continu |

| Application de la Pression | Isostatique (uniforme de toutes les directions) | Isostatique avec membrane intégrée |

| Temps de Cycle | Minutes à plus de 30 minutes | Moins d'une minute |

| Idéal Pour | Formes complexes, prototypage, pièces variées | Production de masse à haut volume de pièces cohérentes |

| Uniformité de la Densité | Élevée, minimise les contraintes internes | Bonne, mais peut varier selon la conception de la pièce |

| Post-Traitement | Nécessite souvent un usinage pour des tolérances serrées | Pièces de forme nette plus cohérentes |

Prêt à améliorer l'efficacité de votre laboratoire grâce à la compaction de poudre de précision ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins du laboratoire. Que vous travailliez sur des prototypes ou des pièces complexes, nos équipements garantissent une densité uniforme et des résultats de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques et augmenter votre productivité !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2