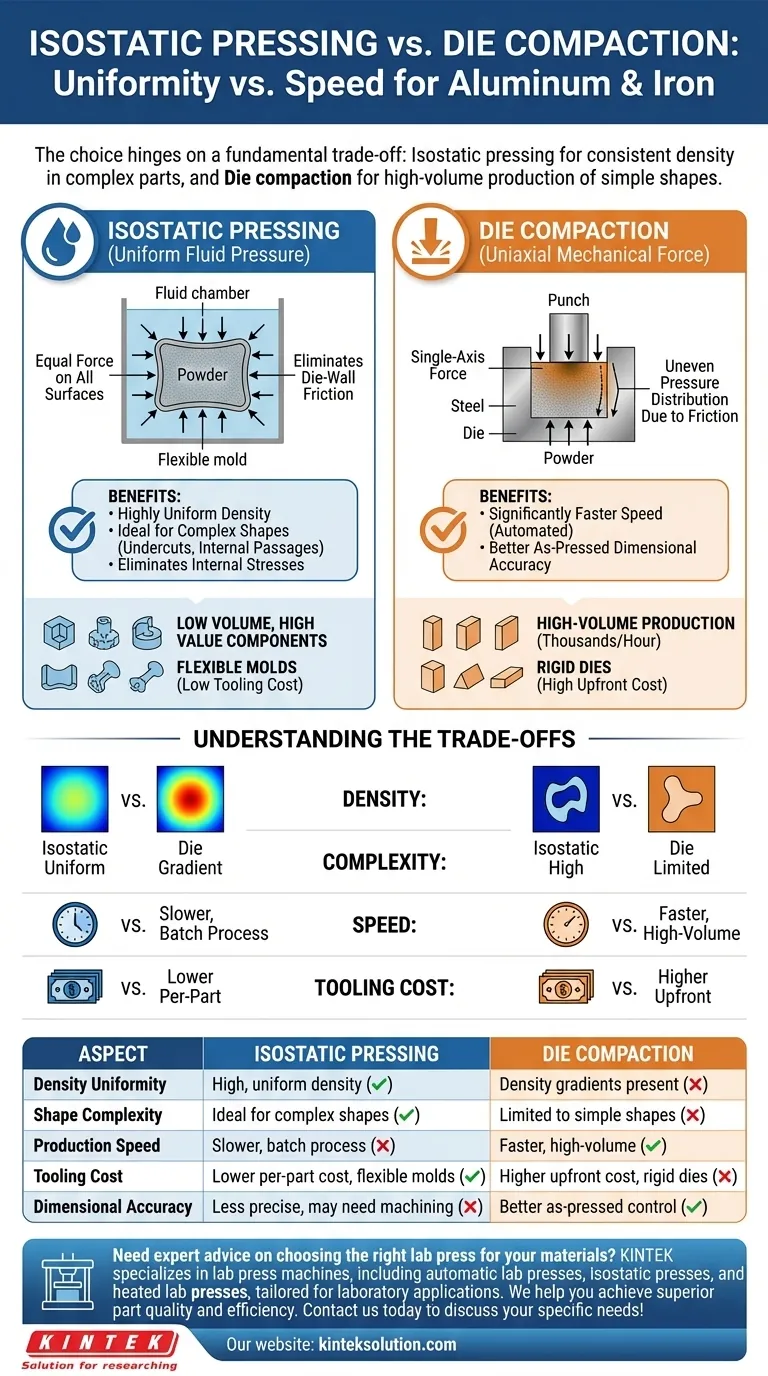

En substance, le choix entre la presse isostatique et le compactage par matrice pour des matériaux comme l'aluminium et le fer repose sur un compromis fondamental entre l'uniformité de la pièce finale et la vitesse de production. La presse isostatique utilise une pression fluide uniforme pour obtenir une densité exceptionnellement constante, ce qui la rend idéale pour les pièces complexes ou haute performance. En revanche, le compactage par matrice utilise une force mécanique uniaxiale, qui est beaucoup plus rapide pour la production à grand volume mais peut introduire des variations de densité au sein de la pièce.

La différence essentielle n'est pas le matériau, mais la géométrie de la force. La presse isostatique "comprime" une poudre de tous les côtés de manière égale, éliminant le frottement interne et assurant une densité uniforme. Le compactage par matrice la "pousse" d'une ou deux directions, ce qui est plus rapide mais crée des gradients de densité, en particulier dans les pièces plus hautes ou plus complexes.

La différence fondamentale : comment la pression est appliquée

La méthode de compactage dicte directement les propriétés finales du composant. La distinction principale réside dans la manière dont la force est transmise à la poudre.

Presse isostatique : pression fluide uniforme

Dans la presse isostatique, la poudre métallique (comme l'aluminium ou le fer) est placée dans un moule souple et scellé. Ce moule est ensuite immergé dans une chambre fluide, et le fluide est mis sous pression, exerçant une force égale sur chaque surface du moule simultanément.

Cette pression omnidirectionnelle assure que le compactage est uniforme sur tout le volume de la pièce. Elle élimine complètement la cause principale de la variation de densité : le frottement des parois de la matrice.

Compactage par matrice : force mécanique uniaxiale

Le compactage par matrice, souvent appelé pressage à froid, utilise une matrice en acier rigide et un ou plusieurs poinçons mécaniques. La poudre remplit la cavité de la matrice, et un poinçon la comprime le long d'un seul axe (de haut en bas, et parfois aussi de bas en haut).

Bien que la force du poinçon soit élevée, sa transmission à travers la poudre est entravée par le frottement contre les parois rigides de la matrice. Cela entraîne une distribution inégale de la pression et, par conséquent, de la densité.

Impact sur les propriétés des matériaux et la géométrie des pièces

Ces différentes méthodes d'application de la pression ont des conséquences directes sur le produit final, que le matériau soit de l'aluminium, du fer ou un autre métal en poudre.

Uniformité de la densité

La presse isostatique produit des pièces avec une densité très uniforme. Étant donné que la pression est appliquée de toutes les directions, chaque région de la poudre se compacte à un degré presque identique.

Le compactage par matrice, cependant, crée des gradients de densité. Les zones de la pièce les plus proches du poinçon en mouvement deviennent les plus denses, tandis que le centre de la pièce et les sections les plus éloignées du poinçon sont les moins denses en raison des effets du frottement des parois de la matrice.

Complexité de la forme

La presse isostatique excelle dans la production de formes complexes. Parce qu'elle utilise un moule flexible, elle peut former des pièces avec des contre-dépouilles, des passages internes complexes ou des rapports longueur/diamètre élevés qu'il est impossible d'éjecter d'une matrice rigide.

Le compactage par matrice est limité aux formes prismatiques plus simples. La pièce doit pouvoir être poussée hors de la cavité de la matrice sans dommage, ce qui restreint sa géométrie.

Comprendre les compromis

Le choix d'une méthode ne consiste pas seulement à atteindre une densité parfaite ; c'est un équilibre entre les priorités techniques et économiques.

Vitesse et débit

Le compactage par matrice est significativement plus rapide. Le processus est facilement automatisé et peut produire des centaines ou des milliers de pièces par heure, ce qui en fait la norme pour la fabrication à grand volume.

La presse isostatique est un processus beaucoup plus lent, par lots. Le chargement et le déchargement de l'enceinte sous pression prennent du temps, ce qui limite son débit et la rend plus adaptée aux composants de moindre volume et de grande valeur.

Outillage et coût

L'outillage pour le compactage par matrice nécessite des matrices et des poinçons en acier trempé coûteux qui doivent être usinés avec précision. Ces coûts sont élevés au départ, mais sont amortis sur de grandes séries de production.

La presse isostatique utilise des moules flexibles peu coûteux (souvent en uréthane ou en caoutchouc). Bien que l'enceinte sous pression elle-même représente un investissement en capital important, le coût d'outillage par pièce peut être beaucoup plus faible, ce qui la rend attrayante pour le prototypage et la production en petits lots.

Précision dimensionnelle

Le compactage par matrice offre un meilleur contrôle dimensionnel après pressage. La cavité rigide de la matrice fournit une forme nette précise, minimisant le besoin d'usinage ultérieur sur les dimensions extérieures d'une pièce.

La presse isostatique entraîne un retrait moins prévisible. Bien que la densité soit uniforme, les dimensions finales après pressage sont moins précises et nécessitent souvent des opérations d'usinage secondaires pour respecter des tolérances strictes.

Faire le bon choix pour votre composant

Votre sélection doit être guidée par l'exigence la plus critique pour votre pièce finale.

- Si votre objectif principal est la production à grand volume de formes simples (comme des bagues ou de petits engrenages) : Le compactage par matrice est le choix évident pour sa vitesse inégalée et son faible coût par pièce à grande échelle.

- Si votre objectif principal est l'obtention de propriétés mécaniques uniformes dans des formes complexes (comme des aubes de turbine quasi-finies ou des implants médicaux) : La presse isostatique est supérieure, car c'est la seule façon de garantir une densité et des performances constantes dans de telles géométries.

- Si votre objectif principal est d'éliminer les contraintes internes et les défauts dans les pièces hautes : La pression uniforme de la presse isostatique évite les gradients de densité qui peuvent entraîner des fissures pendant le frittage, un risque courant avec les pièces compactées par matrice.

- Si votre objectif principal est le prototypage ou la production de petits lots avec des caractéristiques complexes : La presse isostatique offre une voie plus rentable, car l'outillage est beaucoup moins cher et plus facile à créer qu'un ensemble complet matrice-poinçon.

En comprenant que la méthode de pression dicte les propriétés finales, vous pouvez choisir en toute confiance le processus de compactage adapté à votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Presse isostatique | Compactage par matrice |

|---|---|---|

| Uniformité de la densité | Densité élevée et uniforme | Gradients de densité présents |

| Complexité de la forme | Idéal pour les formes complexes | Limité aux formes simples |

| Vitesse de production | Processus plus lent, par lots | Plus rapide, grand volume |

| Coût de l'outillage | Coût par pièce inférieur, moules flexibles | Coût initial plus élevé, matrices rigides |

| Précision dimensionnelle | Moins précise, peut nécessiter un usinage | Meilleur contrôle après pressage |

Besoin de conseils d'experts pour choisir la bonne presse de laboratoire pour vos matériaux ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour les applications de laboratoire. Nous vous aidons à obtenir une qualité de pièce et une efficacité supérieures dans votre recherche et développement. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Comment le pressage isostatique à froid électrique (CIP) contribue-t-il à des économies de coûts ? Libérez l'efficacité et réduisez les dépenses

- Comment le CIL améliore-t-il les propriétés mécaniques des métaux réfractaires ? Augmente la résistance et la durabilité pour les applications à haute température

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les procédés de mise en forme les plus courants dans le domaine des céramiques avancées ?Optimisez votre fabrication pour de meilleurs résultats

- Pourquoi la perte de matière est-elle faible lors du pressage isostatique à froid ? Obtenir un rendement matière élevé grâce au NEP