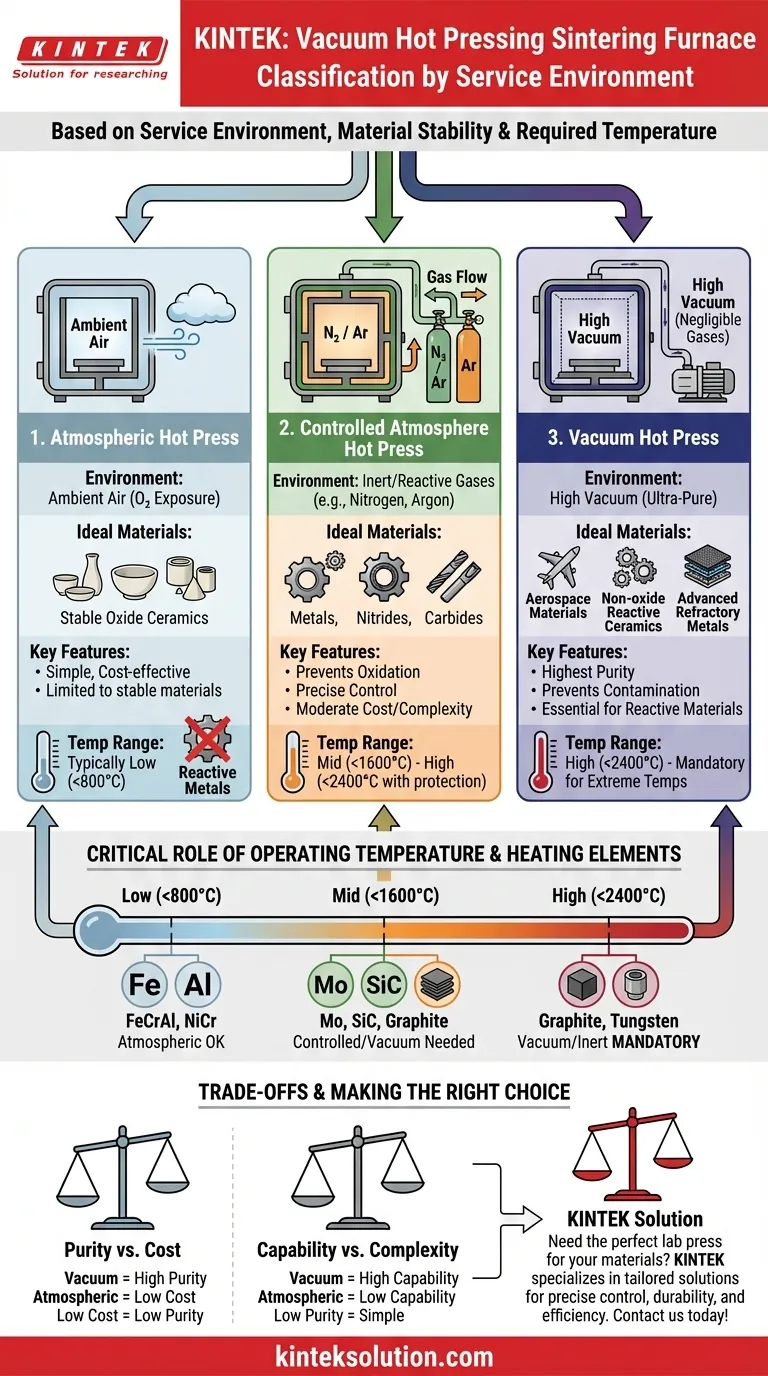

En fonction de leur environnement de service, les fours de frittage par pressage à chaud sont classés en trois types principaux. Ce sont le Presse à Chaud Atmosphérique, qui fonctionne à l'air ambiant ; le Presse à Chaud à Atmosphère Contrôlée, qui utilise des gaz inertes ou réactifs spécifiques ; et le Presse à Chaud Sous Vide, qui fonctionne dans un environnement de vide poussé pour traiter les matériaux sensibles à l'oxygène.

Bien que l'atmosphère de traitement soit la méthode de classification directe, les facteurs décisionnels véritablement critiques sont la stabilité chimique du matériau et la température de frittage requise. Ces deux propriétés dicteront quel environnement — et donc quel four — est nécessaire.

Comprendre les Trois Environnements de Service

Le terme « environnement de service » fait référence à l'atmosphère gazeuse à l'intérieur de la chambre du four pendant le cycle de pressage à chaud. Chaque environnement est adapté à des besoins spécifiques de traitement des matériaux, empêchant les réactions chimiques indésirables telles que l'oxydation.

Pressage à Chaud Atmosphérique

C'est le type de four de pressage à chaud le plus simple. Il fonctionne en utilisant l'air ambiant de la pièce comme atmosphère de traitement.

Parce qu'il expose le matériau à l'oxygène à haute température, son utilisation est limitée aux matériaux chimiquement stables et qui ne s'oxydent pas, tels que certaines céramiques oxydes. C'est généralement l'option la plus rentable.

Pressage à Chaud à Atmosphère Contrôlée

Ces fours permettent un contrôle précis de l'environnement gazeux. La chambre est d'abord évacuée, puis remplie d'un gaz spécifique, tel que l'azote ou l'argon.

Cette méthode est cruciale pour prévenir l'oxydation des matériaux sensibles comme les métaux, les nitrures ou les carbures. Elle crée un environnement inerte qui protège le matériau sans nécessiter la complexité et le coût d'un système de vide poussé.

Pressage à Chaud Sous Vide

C'est l'environnement le plus avancé et le plus pur. La chambre du four est évacuée pour atteindre un vide poussé, éliminant pratiquement tous les gaz atmosphériques, en particulier l'oxygène et la vapeur d'eau.

Un environnement sous vide est essentiel pour le traitement des matériaux hautement réactifs, y compris les céramiques non oxydes, les métaux réfractaires et les composites qui exigent la plus grande pureté et densité finale. Cela empêche toute contamination ou réaction avec les éléments atmosphériques à des températures extrêmes.

Le Rôle Critique de la Température de Fonctionnement

Au-delà de l'atmosphère, la deuxième classification clé est la température de fonctionnement maximale du four. Ce facteur est directement lié à l'environnement, car les éléments chauffants à haute température nécessitent souvent une protection contre l'oxygène.

Gamme de Basse Température (Jusqu'à 800°C)

Les fours de cette gamme utilisent généralement des éléments chauffants robustes comme le fer-chrome-aluminium ou les alliages nickel-chrome. Ces éléments peuvent souvent fonctionner dans un environnement atmosphérique sans dégradation significative, ce qui les rend adaptés aux applications à plus basse température.

Gamme de Température Moyenne (Jusqu'à 1600°C)

Pour atteindre ces températures, les fours s'appuient sur des éléments chauffants plus avancés tels que le molybdène, des composants à base de silicium (par exemple, SiC ou MoSi2), ou le graphite. Beaucoup de ces éléments, en particulier le molybdène et le graphite, s'oxyderont rapidement à l'air à haute température et nécessitent donc une atmosphère contrôlée ou un vide.

Gamme de Haute Température (Jusqu'à 2400°C)

Atteindre des températures extrêmes nécessite des éléments chauffants spécialisés comme des tubes en graphite de haute pureté, du tungstène, ou des systèmes de chauffage par induction. À ces températures, un vide ou une atmosphère inerte est obligatoire non seulement pour le matériau traité, mais aussi pour empêcher les éléments chauffants eux-mêmes d'être détruits.

Comprendre les Compromis

Le choix du type de four implique de mettre en balance les exigences de performance et les contraintes pratiques. L'environnement idéal pour un matériau n'est pas toujours le choix le plus pratique ou le plus rentable.

Pureté vs. Coût

Un presse à chaud sous vide offre l'environnement de pureté le plus élevé, mais s'accompagne d'un investissement initial et de coûts opérationnels nettement plus élevés en raison de la complexité des pompes à vide, des joints et des systèmes de contrôle. Un four atmosphérique est le moins cher, mais offre les capacités de traitement des matériaux les plus limitées.

Limitations Matérielles et de Température

Le choix du four limite fondamentalement les matériaux que vous pouvez traiter. Un four atmosphérique ne peut pas être utilisé pour les métaux réactifs. De même, un four avec une plage de température basse ne peut pas être utilisé pour densifier des céramiques avancées, quelle que soit sa capacité atmosphérique.

Complexité Opérationnelle et Temps de Cycle

Les systèmes sous vide et à atmosphère contrôlée introduisent de la complexité. Ils nécessitent des cycles de pompage et de purge de gaz, ce qui prolonge le temps de traitement total. Ils exigent également un entretien plus rigoureux des joints et des systèmes de manipulation des gaz pour garantir un environnement pur.

Faire le Bon Choix pour Votre Matériau

Votre décision finale doit être guidée par les exigences spécifiques du matériau que vous avez l'intention de traiter. L'objectif est de sélectionner le système le plus économique qui répond aux besoins chimiques et thermiques non négociables de votre pièce.

- Si votre objectif principal est de traiter des céramiques oxydes stables à l'air : Un presse à chaud atmosphérique est la solution la plus directe et la plus rentable.

- Si votre objectif principal est d'empêcher l'oxydation de matériaux tels que l'acier, les nitrures ou les carbures : Un four à atmosphère contrôlée offre la protection nécessaire sans le coût total d'un système de vide poussé.

- Si votre objectif principal est d'atteindre une densité et une pureté maximales dans des matériaux réactifs comme le titane, les céramiques non oxydes ou les métaux réfractaires : Un presse à chaud sous vide à haute température est essentiel pour prévenir la contamination et protéger les composants du four.

En fin de compte, le choix du bon four est une conséquence directe de la compréhension des propriétés fondamentales de votre matériau.

Tableau Récapitulatif :

| Type de Classification | Environnement de Service | Caractéristiques Clés | Matériaux Idéaux |

|---|---|---|---|

| Presse à Chaud Atmosphérique | Air Ambiant | Rentable, fonctionnement simple | Céramiques oxydes stables à l'air |

| Presse à Chaud à Atmosphère Contrôlée | Gaz Inertes/Réactifs | Prévient l'oxydation, coût modéré | Métaux, nitrures, carbures |

| Presse à Chaud Sous Vide | Vide Poussé | Haute pureté, prévient la contamination | Matériaux réactifs, céramiques non oxydes |

Besoin de la presse de laboratoire parfaite pour vos matériaux ? KINTEK est spécialisé dans les presses de laboratoire automatiques, les presses isostatiques, les presses de laboratoire chauffées et plus encore, adaptées aux besoins uniques de votre laboratoire. Que vous traitiez des oxydes stables ou des métaux hautement réactifs, nos fours garantissent un contrôle précis, la durabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de frittage et vous fournir des solutions fiables pour votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires

- Quel rôle joue une presse à chaud sous vide dans les composites SiCp/6013 ? Atteindre une densité et une liaison matérielles supérieures

- Quels sont certains matériaux et applications courants pour le pressage à chaud sous vide (VHP) ? Céramiques avancées et technologie aérospatiale

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D

- Quel est le rôle d'une presse hydraulique avec capacité de chauffage dans la construction de l'interface pour les cellules symétriques Li/LLZO/Li ? Permettre un assemblage transparent des batteries à état solide