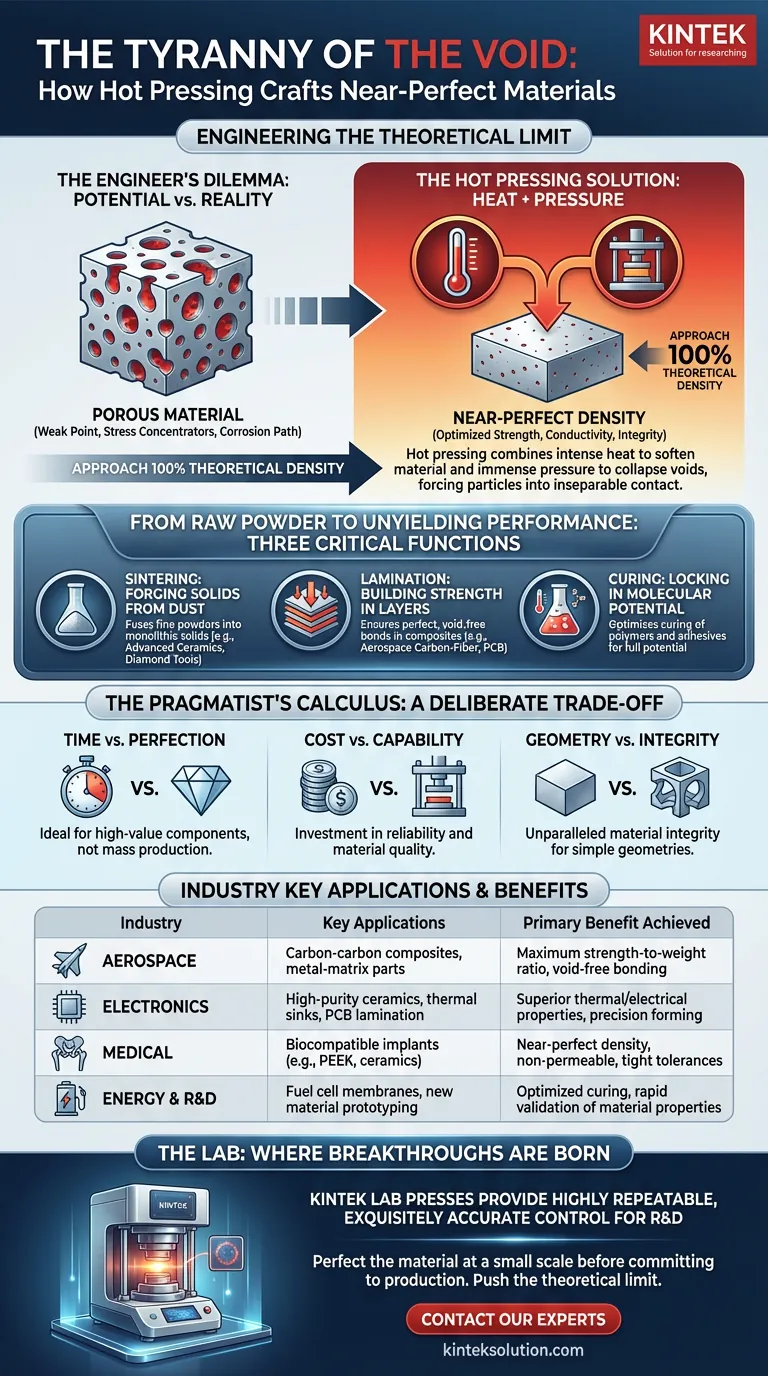

Le Dilemme de l'Ingénieur : Potentiel vs Réalité

Chaque matériau a une limite théorique — un état parfait de résistance, de conductivité ou de dureté défini par sa structure atomique. Pourtant, les matériaux que nous utilisons dans le monde réel atteignent rarement ce potentiel.

Le coupable est souvent invisible : l'espace vide.

La porosité, la présence de vides microscopiques, agit comme le point faible intrinsèque du matériau. Ces minuscules lacunes deviennent des concentrateurs de contraintes, des voies de corrosion et des obstacles au flux thermique et électrique. Pour un ingénieur, cet écart entre la promesse d'un matériau et sa performance est une bataille constante.

Le pressage à chaud est l'arme définitive dans cette guerre. Ce n'est pas simplement un processus de mise en forme ; c'est une méthode de réingénierie fondamentale d'un matériau pour le pousser vers son meilleur état théorique.

Les Principes Fondamentaux de l'Intégrité des Matériaux

Le pressage à chaud repose sur une prémisse simple mais puissante : combiner une chaleur intense avec une pression immense. Cette combinaison réalise ce que ni l'un ni l'autre ne peut faire seul.

La Combinaison sans Compromis

La chaleur rend un matériau malléable. Elle ramollit les particules constituantes, qu'il s'agisse de poudres céramiques ou de couches composites, leur permettant de se déformer et de s'écouler.

La pression fait le reste. Elle compacte le matériau sans relâche, expulsant l'air et effondrant les vides, forçant les particules à un contact intime et inséparable.

La Guerre contre la Porosité

L'objectif ultime est d'approcher 100 % de la densité théorique du matériau. En éliminant l'espace vide, vous éliminez les points de départ de la fracture et de la défaillance.

Cela crée des composants qui ne sont pas seulement correctement formés, mais intrinsèquement supérieurs. L'intégrité structurelle d'une aube de turbine, la biocompatibilité d'un implant médical ou l'efficacité thermique d'un dissipateur thermique dépendent tous de cette densité fondamentale.

De la Poudre Brute à une Performance Inébranlable

Le pressage à chaud est une technique polyvalente qui remplit plusieurs fonctions distinctes, chacune visant à atteindre un nouveau niveau de performance des matériaux dans des industries critiques.

Le Frittage : Forger des Solides à partir de Poussière

C'est l'application la plus fondamentale, où les poudres fines sont fusionnées en un solide monolithique. La chaleur et la pression accélèrent considérablement le processus de frittage, créant des pièces denses et performantes à partir de matériaux difficiles à traiter autrement.

- Céramiques Avancées : Pour l'électronique et les blindages, où la dureté et les propriétés électriques sont primordiales.

- Outils Diamantés : Où les grains de diamant sont verrouillés dans une matrice métallique, créant un nouveau matériau unifié bien plus résistant que ses composants.

- Métallurgie des Poudres : Pour créer des alliages et des composants novateurs aux propriétés uniques.

La Stratification : Construire la Résistance en Couches

Dans la fabrication de composites, la liaison entre les couches est aussi importante que les couches elles-mêmes. Le pressage à chaud assure une liaison parfaite et sans vide.

La pression garantit un contact intime tandis que la chaleur durcit la matrice ou l'adhésif, créant une structure unique et intégrée. Ceci est non négociable dans l'aérospatiale pour les composants en fibre de carbone et dans l'électronique pour les cartes de circuits imprimés multicouches.

Le Durcissement : Verrouiller le Potentiel Moléculaire

Pour les polymères et adhésifs thermodurcissables avancés, la presse à chaud est plus qu'une presse — c'est un réacteur. Elle fournit l'environnement thermique et de pression précisément contrôlé nécessaire pour optimiser une réaction chimique de durcissement, garantissant que le matériau final atteigne son plein potentiel de conception.

Le Calcul du Pragmaticien : Un Compromis Délibéré

Le pressage à chaud est puissant, mais il n'est pas universel. Son adoption est un choix délibéré, une reconnaissance que la performance l'emporte parfois sur la vitesse et le coût.

- Temps vs Perfection : C'est un processus par lots, souvent avec de longs temps de cycle. Cela le rend idéal pour les composants de grande valeur où la défaillance n'est pas une option, pas pour les biens produits en masse.

- Coût vs Capacité : L'équipement nécessaire pour gérer en toute sécurité des températures et des pressions extrêmes est complexe et coûteux. L'investissement porte sur la fiabilité et la qualité des matériaux.

- Géométrie vs Intégrité : Le processus est le mieux adapté aux pièces aux géométries relativement simples. Alors que l'impression 3D offre une liberté géométrique, le pressage à chaud offre une intégrité matérielle inégalée. Le choix dépend du facteur le plus critique pour votre conception.

La décision d'utiliser le pressage à chaud est stratégique, prise lorsque la qualité intrinsèque du matériau lui-même est la variable la plus importante.

| Industrie | Applications Clés | Bénéfice Principal Atteint |

|---|---|---|

| Aérospatiale | Composites carbone-carbone, pièces à matrice métallique | Rapport résistance/poids maximal, liaison sans vide |

| Électronique | Céramiques de haute pureté, dissipateurs thermiques, stratification de PCB | Propriétés thermiques/électriques supérieures, mise en forme de précision |

| Médical | Implants biocompatibles (par ex., PEEK, céramiques) | Densité quasi parfaite, non perméable, tolérances serrées |

| Énergie & R&D | Membranes de piles à combustible, prototypage de nouveaux matériaux | Durcissement optimisé, validation rapide des propriétés des matériaux |

Le Laboratoire : Là où Naissent les Innovations

Avant qu'un nouveau composite ne se retrouve sur l'aile d'un avion ou qu'une nouvelle céramique ne soit utilisée dans un satellite, il commence sa vie comme un petit échantillon dans un laboratoire. C'est là que se déroule le travail fondamental de la science des matériaux, et cela exige un équipement conçu pour la précision et la découverte.

C'est le rôle d'une presse de laboratoire dédiée. Des systèmes comme les presses de laboratoire chauffées et automatiques de KINTEK ne sont pas simplement de plus petites machines industrielles ; ce sont des instruments. Ils fournissent le contrôle hautement répétable et d'une précision exquise de la température, de la pression et du temps dont les chercheurs ont besoin pour tester une hypothèse, valider une nouvelle formulation et réduire les risques d'innovation. Ils permettent de perfectionner le matériau à petite échelle avant de s'engager dans une production à grande échelle.

Lorsque votre travail dépend de la poussée d'un matériau à sa limite théorique absolue, la première étape essentielle est de prouver que c'est possible. Pour explorer cette frontière dans votre propre recherche et développement, Contactez Nos Experts.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Articles associés

- La tyrannie du vide : pourquoi la porosité est l'ennemi invisible de la performance des matériaux

- L'architecture interne de la résistance : pourquoi le pressage à chaud forge une nouvelle classe de matériaux

- Clarté dans le chaos : Maîtriser la préparation des échantillons pour la spectroscopie FTIR

- La guerre silencieuse contre les vides : Atteindre la perfection matérielle avec le pressage à chaud

- Au-delà du tonnage : l'art subtil de spécifier une presse de laboratoire