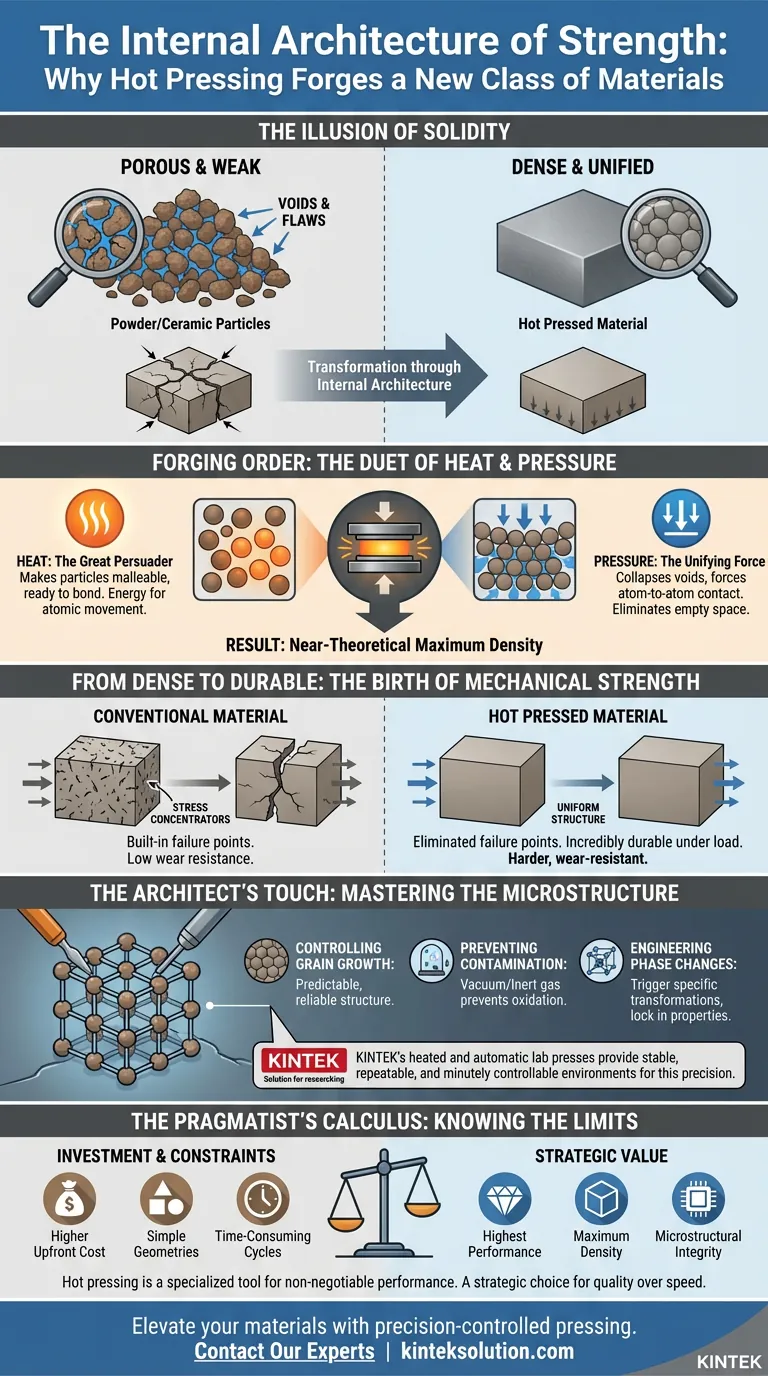

L'illusion de la solidité

Un tas de briques n'est pas un mur. Un tas de sable n'est pas du verre. En science des matériaux, l'écart entre une collection de particules individuelles et un solide véritablement unifié et performant est immense.

De l'extérieur, un composant fabriqué à partir de poudre métallique ou céramique peut sembler solide. Mais à l'échelle microscopique, c'est un paysage de minuscules vides, d'espaces et de connexions imparfaites. Ces défauts invisibles sont les ennemis cachés de la performance. Ce sont les points de départ des fissures, les voies de l'usure et la raison pour laquelle un matériau échoue bien avant que son potentiel théorique ne soit atteint.

Le défi fondamental n'est pas seulement de façonner le matériau, mais de transformer son architecture interne même, de transformer le chaos en ordre.

Forger l'ordre : le duo de la chaleur et de la pression

Le pressage à chaud relève moins de la force brute que de la persuasion élégante. Il utilise deux forces fondamentales de la nature dans un duo précis pour convaincre les particules individuelles d'abandonner leur séparation et de devenir une entité unique et monolithique.

La chaleur : le grand persuasif

La chaleur est l'agent du changement. En augmentant la température d'un matériau, nous donnons à ses atomes l'énergie nécessaire pour se déplacer. Le matériau s'adoucit et devient plastique, réduisant sa résistance interne. Les particules qui étaient autrefois rigides et inflexibles deviennent malléables, prêtes à former de nouvelles liaisons plus solides avec leurs voisins.

La pression : la force unificatrice

Si la chaleur rend les particules disposées à se lier, la pression rend impossible qu'elles ne le fassent pas. Sous l'effet d'une force immense et uniforme, les vides et les pores qui séparent les particules s'effondrent. Les particules sont forcées d'entrer en contact intime, atome par atome, sur toute leur surface, éliminant l'espace vide qui définit la faiblesse.

Le résultat de ce duo est un matériau qui approche sa densité maximale théorique. Il ne s'agit pas seulement de rendre quelque chose plus lourd ; il s'agit d'éliminer systématiquement les points de défaillance internes.

De dense à durable : la naissance de la résistance mécanique

Notre intuition nous dit qu'un objet dense est un objet solide. C'est psychologiquement vrai, mais c'est aussi physiquement absolu. La densité quasi parfaite obtenue par pressage à chaud se traduit directement par une augmentation spectaculaire de la résistance mécanique.

Pensez à une minuscule fissure dans le pare-brise d'une voiture. Cette petite imperfection est un concentrateur de contraintes ; toutes les forces exercées sur le verre sont amplifiées en ce point unique jusqu'à ce qu'il cède. Les vides microscopiques d'un matériau conventionnel agissent comme cette petite fissure, répétée des milliers de fois.

En éliminant ces vides, le pressage à chaud supprime les points de défaillance intégrés. Le matériau résultant est non seulement plus dur et plus résistant à l'usure, mais il répartit également les contraintes uniformément, ce qui le rend incroyablement durable sous charge. Il se comporte comme une structure unique et robuste car, intérieurement, il l'est enfin.

La touche de l'architecte : maîtriser la microstructure

La véritable élégance du pressage à chaud moderne va au-delà de la simple densité. Il offre aux ingénieurs un niveau de contrôle qui s'apparente à celui d'un architecte à l'échelle atomique.

Les propriétés finales d'un matériau avancé, qu'il s'agisse d'une céramique pour gilets pare-balles ou d'un composite pour l'aérospatiale, sont dictées par sa microstructure interne. Cela comprend la taille, la forme et l'orientation de ses grains cristallins.

- Contrôle de la croissance des grains : Les profils précis de température et de pression peuvent être gérés pour assurer une croissance uniforme des grains, créant ainsi une structure interne prévisible et fiable.

- Prévention de la contamination : En opérant sous vide ou sous gaz inerte, le processus empêche l'oxydation et d'autres réactions chimiques qui pourraient compromettre l'intégrité du matériau.

- Ingénierie des changements de phase : Le processus peut même être utilisé pour déclencher intentionnellement des transformations de phase spécifiques dans le matériau, en bloquant les propriétés souhaitables.

Atteindre ce niveau de contrôle architectural nécessite un équipement d'égale précision. Pour diriger cet orchestre de chaleur, de pression et de temps, les laboratoires et les installations de recherche s'appuient sur des systèmes avancés. Les presses de laboratoire chauffées et automatiques de KINTEK sont conçues à cet effet, fournissant les environnements stables, reproductibles et finement contrôlables nécessaires pour traduire la science des matériaux théorique en composants tangibles et performants.

Le calcul du pragmatique : connaître les limites

Malgré toute sa puissance, le pressage à chaud est un outil spécialisé, pas une solution universelle. Son application est un choix stratégique basé sur une compréhension claire de ses compromis.

- L'investissement dans la perfection : Les presses à chaud sont des systèmes complexes conçus pour des conditions extrêmes. Cela représente un coût d'investissement initial plus élevé, un investissement réservé aux applications où la performance des matériaux est non négociable.

- Les contraintes de forme : Le processus est mieux adapté à la production de pièces aux géométries relativement simples, comme des blocs, des disques ou des plaques. La taille du composant est également limitée par les dimensions physiques et la capacité de force de la presse.

- Le prix de la patience : Les cycles de chauffage, de maintien et de refroidissement sont délibérés et peuvent prendre du temps. C'est un processus qui privilégie la qualité à la vitesse pure.

La décision est claire. Si votre objectif est la performance matérielle, la densité et l'intégrité microstructurale les plus élevées possibles, le pressage à chaud est souvent la seule voie. Pour les applications où la défaillance n'est pas une option, sa précision est inestimable.

En comprenant que vous ne façonnez pas seulement une pièce mais que vous concevez son architecture interne à partir de zéro, vous pouvez faire le bon choix pour vos objectifs. Pour découvrir comment le pressage contrôlé avec précision peut améliorer vos matériaux, Contactez nos experts

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Articles associés

- L'architecture de la résistance : maîtriser la microstructure des matériaux par pressage à chaud

- Au-delà du tonnage : l'art subtil de spécifier une presse de laboratoire

- Le Saboteur Invisible : Pourquoi la Précision Thermique dans les Presses de Laboratoire est Non Négociable

- Le paradoxe de la platine : pourquoi plus grand n'est pas toujours mieux pour les presses de laboratoire

- Au-delà du four : Comment le pressage à chaud direct remodèle la recherche sur les matériaux