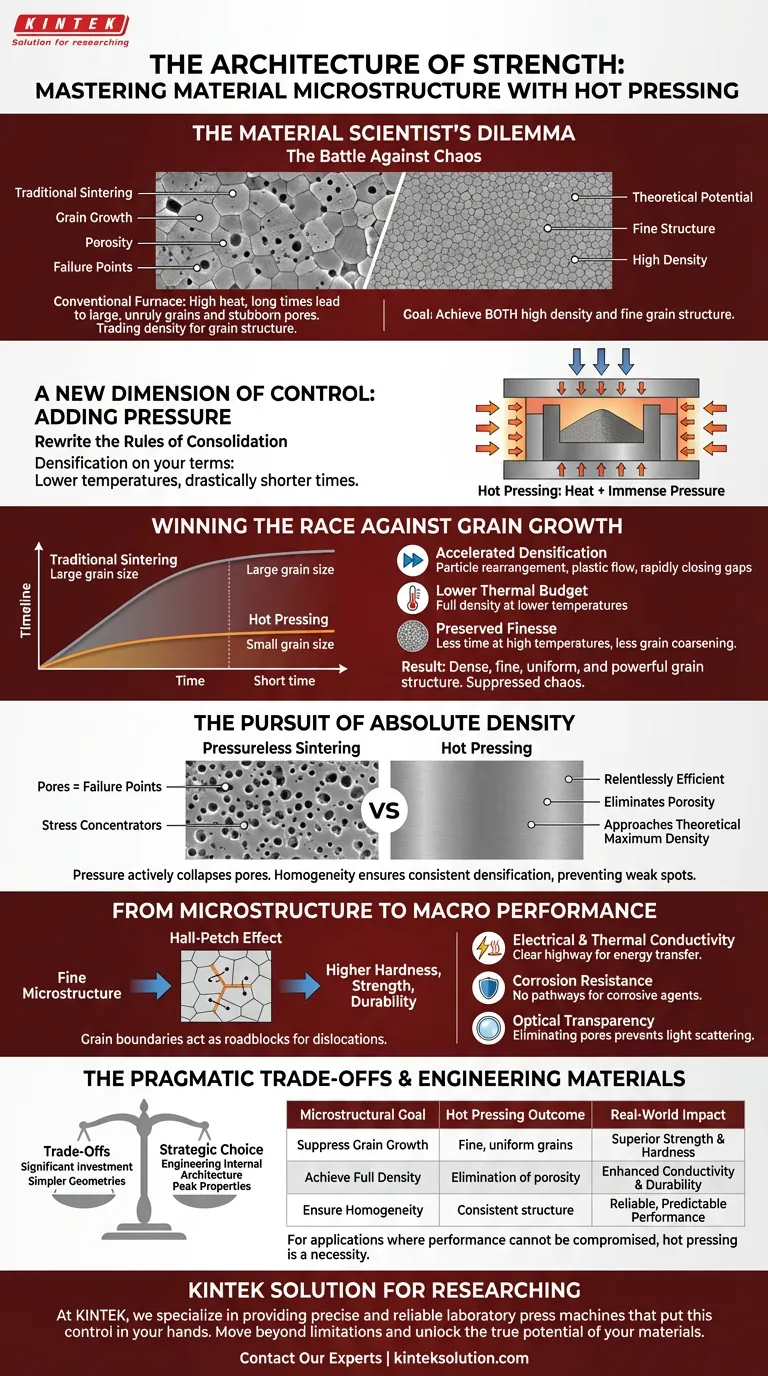

Le dilemme du scientifique des matériaux

En science des matériaux, la quête de la perfection est souvent une bataille contre le chaos. Vous concevez un matériau sur papier avec des propriétés théoriques de résistance, de conductivité ou de résilience immenses. Mais après l'avoir traité dans un four conventionnel, le résultat n'est qu'une ombre de son potentiel.

Le coupable ? Son architecture interne, la microstructure.

Le frittage traditionnel, qui repose uniquement sur la chaleur, est un instrument grossier. Il cuit les poudres ensemble, mais les températures élevées et les longs temps requis pour la densification encouragent également la croissance des grains, les rendant grands et indisciplinés. Les pores, ces minuscules vides entre les particules, persistent obstinément. Ces imperfections ne sont pas seulement cosmétiques ; ce sont des points de rupture, des chemins de diffusion pour l'énergie et des portes d'entrée pour la corrosion.

C'est la frustration fondamentale : vous êtes obligé d'échanger un objectif (la densité) contre un autre (une structure à grains fins). Mais que se passerait-il si vous pouviez atteindre les deux ?

Une nouvelle dimension de contrôle : l'ajout de pression

Le pressage à chaud introduit une seconde variable puissante dans l'équation : la pression. En appliquant une force immense simultanément avec la chaleur, il réécrit fondamentalement les règles de consolidation des matériaux.

Il ne s'agit pas seulement de presser les choses ensemble. Il s'agit de créer un environnement où la densification se produit selon vos conditions, à des températures plus basses et en des temps considérablement plus courts.

Gagner la course contre la croissance des grains

L'avantage principal de ce procédé est sa capacité à surpasser un phénomène destructeur : la croissance des grains.

- Densification accélérée : La pression introduit de nouveaux mécanismes tels que le réarrangement des particules et le fluage plastique, qui comblent rapidement les espaces entre les particules.

- Budget thermique réduit : Parce que le procédé est si efficace, vous pouvez atteindre une densité complète à des températures ou des temps de maintien plus bas.

- Finesse préservée : Moins de temps à haute température signifie que les grains du matériau ont beaucoup moins d'occasions de grossir.

Le résultat est un matériau qui est non seulement dense, mais qui possède également une structure de grains fine, uniforme et puissante. Vous avez réussi à supprimer le chaos.

La recherche de la densité absolue

Les pores sont l'ennemi de la performance. Ce sont des vides microscopiques qui agissent comme des concentrateurs de contraintes, fissurant un composant sous charge, et comme des barrières qui entravent le flux de chaleur et d'électricité.

Le frittage sans pression peine à éliminer les derniers pour cent de porosité. Le pressage à chaud, cependant, est d'une efficacité implacable. La force externe effondre activement les pores, créant un matériau solide, pratiquement exempt de vides, qui peut approcher sa densité théorique maximale.

Cette homogénéité ne concerne pas seulement la densité, mais aussi la cohérence. La combinaison d'un chauffage et d'une pression uniformes garantit que la densification se produit uniformément, évitant les points faibles et les contraintes internes.

De la microstructure à la performance macroscopique

Cette obsession de la structure interne n'est pas académique. Elle a un impact direct et profond sur la façon dont un matériau se comporte dans le monde réel.

L'effet Hall-Petch en action

La relation entre la taille des grains et la résistance est l'une des pierres angulaires de la science des matériaux. L'effet Hall-Petch stipule que des grains plus petits mènent à un matériau plus résistant.

Pourquoi ? Les joints de grains agissent comme des barrages qui empêchent les dislocations (défauts) de se déplacer à travers le matériau, la principale façon dont les matériaux se déforment et se cassent. Une structure à grains fins, obtenue par pressage à chaud, crée un réseau dense de ces barrages. Cela se traduit directement par une dureté, une résistance et une durabilité accrues.

Libérer les propriétés fonctionnelles

Les avantages vont bien au-delà de la résistance mécanique.

- Conductivité électrique et thermique : En éliminant les pores qui diffusent les électrons et les phonons, le pressage à chaud crée une autoroute claire pour le transfert d'énergie, rapprochant la conductivité des limites théoriques.

- Résistance à la corrosion : Une surface entièrement dense n'a pas de voies interconnectées pour que les agents corrosifs pénètrent et dégradent le matériau de l'intérieur.

- Transparence optique : Dans les céramiques, l'élimination des pores est la clé pour obtenir la transparence optique, car les vides diffusent la lumière.

Les compromis pragmatiques

Aucune technologie n'est une solution universelle. La puissance du pressage à chaud s'accompagne de considérations pratiques. L'équipement, qui intègre une hydraulique à haute force avec un four à atmosphère contrôlée à haute température, représente un investissement important par rapport aux fours plus simples.

Le procédé convient également mieux aux géométries simples, car la pression est généralement appliquée le long d'un seul axe. Cependant, pour développer et prouver le potentiel des matériaux haute performance dans un cadre de laboratoire, ces limitations sont souvent secondaires par rapport à l'objectif d'atteindre les propriétés optimales.

C'est là que les bons outils deviennent essentiels. En laboratoire, vous avez besoin d'un système qui offre un contrôle précis de la température, de la pression et de l'atmosphère pour explorer véritablement le potentiel d'un matériau.

Ingénierie des matériaux, pas seulement leur fabrication

Le choix d'utiliser le pressage à chaud est stratégique. C'est un changement de mentalité : passer de la simple fabrication d'une pièce à l'ingénierie intentionnelle de son architecture interne.

| Objectif microstructural | Résultat du pressage à chaud | Impact dans le monde réel |

|---|---|---|

| Supprimer la croissance des grains | Grains fins et uniformes | Résistance et dureté supérieures |

| Atteindre la densité complète | Élimination de la porosité | Conductivité et durabilité améliorées |

| Assurer l'homogénéité | Structure cohérente | Performance fiable et prévisible |

Pour les applications où la performance ne peut être compromise, des céramiques avancées et des outils de coupe aux composants aérospatiaux, le contrôle offert par le pressage à chaud n'est pas un luxe, c'est une nécessité.

Chez KINTEK, nous sommes spécialisés dans la fourniture de presses de laboratoire précises et fiables qui mettent ce contrôle entre vos mains. Que vous ayez besoin d'une presse de laboratoire automatique, isostatique ou chauffée, nos systèmes sont conçus pour vous aider à dépasser les limites des méthodes conventionnelles et à libérer le véritable potentiel de vos matériaux. Si vous êtes prêt à concevoir l'avenir des matériaux haute performance, Contactez nos experts.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

Articles associés

- Au-delà du four : Comment le pressage à chaud direct remodèle la recherche sur les matériaux

- La Tyrannie du Vide : Comment le Pressage à Chaud Crée des Matériaux Quasi Parfaits

- Le Saboteur Invisible : Pourquoi la Précision Thermique dans les Presses de Laboratoire est Non Négociable

- Maîtriser le micro-vide : Comment les presses à chaud forgent la perfection des matériaux

- L'architecture interne de la résistance : pourquoi le pressage à chaud forge une nouvelle classe de matériaux