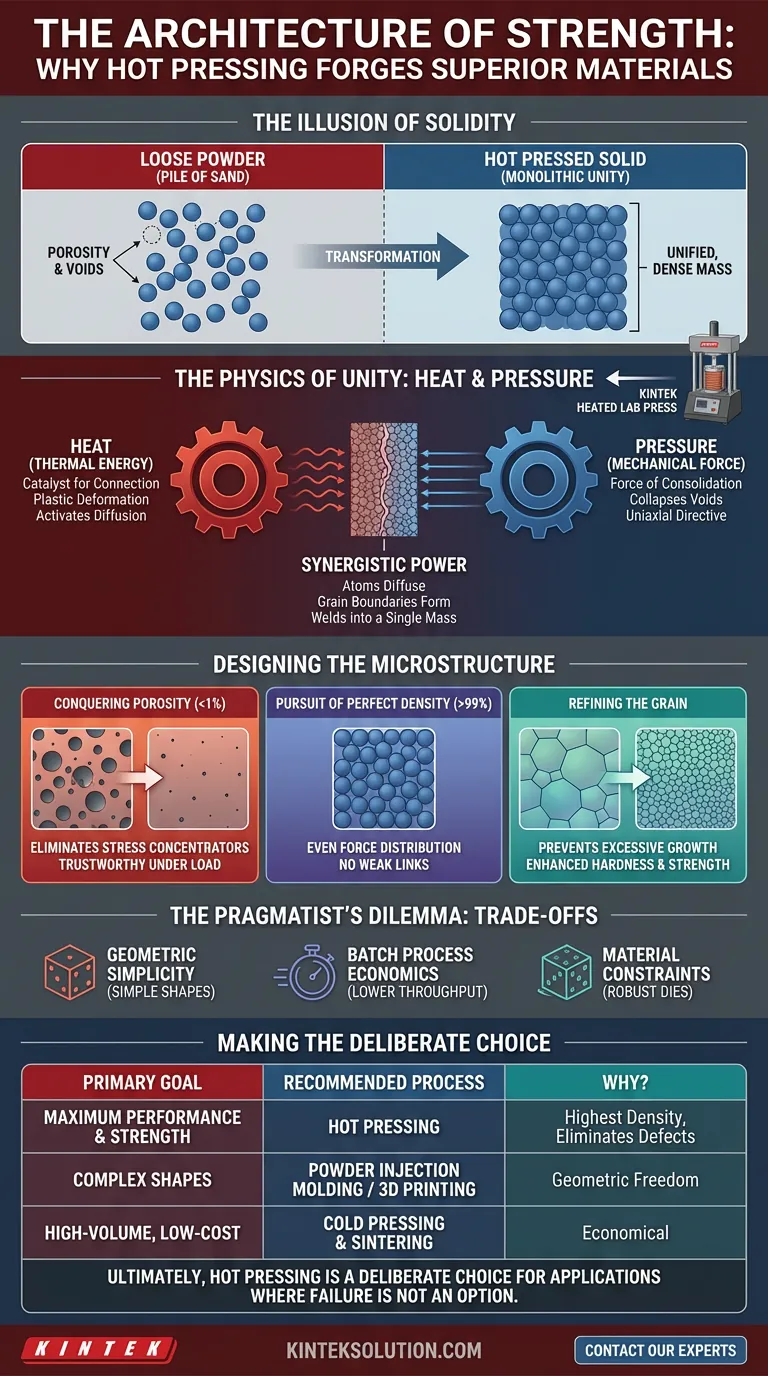

L'illusion de la solidité

La résistance d'un matériau ne dépend pas seulement de sa formule chimique. Elle dépend de son architecture interne.

Imaginez un tas de sable. Vous pouvez le comprimer, mais il ne deviendra jamais un pilier de grès. Les grains individuels sont solides, mais l'ensemble est faible car il manque d'unité. Il est rempli de vides, et les particules n'ont pas de réelle connexion entre elles.

C'est le défi fondamental de la métallurgie des poudres : transformer un ensemble lâche de particules en un solide monolithique et unifié. L'objectif n'est pas seulement de réduire l'espace entre elles, mais d'effacer le souvenir même qu'elles ont été séparées.

La physique de l'unité : chaleur et pression

Le pressage à chaud réalise cette unité en orchestrant un partenariat puissant entre l'énergie thermique et la force mécanique. L'une cajole, l'autre commande. Ensemble, elles refont le matériau de l'intérieur.

La chaleur : le catalyseur de la connexion

La température est le grand facilitateur. En chauffant un matériau en dessous de son point de fusion, vous n'essayez pas de le liquéfier. Vous donnez à ses atomes l'énergie de bouger.

Cette énergie thermique "adoucit" les particules, leur permettant de changer de forme sous pression – un état connu sous le nom de déformation plastique. Plus important encore, elle déclenche la diffusion, la migration lente et délibérée des atomes à travers les frontières des particules. La chaleur abaisse les barrières sociales entre les particules, les rendant prêtes à se connecter.

La pression : la force de consolidation

Alors que la chaleur rend les particules dociles, la pression uniaxiale fournit la directive inflexible. Appliquée par une matrice rigide, elle force les particules ramollies à entrer en contact intime.

Cette pression est l'ennemie de l'espace vide. Elle effondre physiquement les vides, ou porosité, qui parsèment une poudre lâche. Elle réarrange les particules dans la configuration la plus efficace et la plus compacte possible, maximisant la surface disponible pour la liaison.

La puissance synergique

Ni la chaleur ni la pression ne suffisent à elles seules. Leur véritable pouvoir réside dans leur synergie.

La pression crée le contact ; la chaleur solidifie la liaison. Au fur et à mesure que les atomes diffusent à travers les interfaces nouvellement formées, les frontières d'origine entre les particules commencent à se dissoudre. Elles sont remplacées par de solides joints de grains continus, soudant efficacement la poudre en une masse unique et dense.

Cette danse délicate entre l'énergie thermique et la force mécanique est là où l'équipement spécialisé, comme une presse de laboratoire chauffante KINTEK, devient indispensable. C'est l'instrument qui permet à un ingénieur de commander cette transformation avec précision, garantissant que la chaleur et la pression fonctionnent en parfaite harmonie.

Conception de la microstructure

Le résultat de ce processus est un matériau avec une architecture interne intentionnellement conçue, optimisée pour la résistance et la fiabilité.

Vaincre l'ennemi intérieur : la porosité

Les pores sont le principal méchant dans l'histoire de la défaillance mécanique. Ces vides microscopiques agissent comme des concentrateurs de contraintes. Lorsqu'une charge est appliquée, la contrainte s'amplifie au bord d'un pore, créant le point de départ idéal pour une fissure.

Le pressage à chaud peut réduire la porosité à moins de 1 %, éliminant ainsi efficacement ces points de défaillance intégrés. Le matériau résultant est plus fiable sous charge car sa structure interne est solide.

La quête de la densité parfaite

La densification est la mesure du succès. En atteignant plus de 99 % de la densité maximale théorique d'un matériau, le pressage à chaud garantit que toute force appliquée est répartie uniformément sur une structure solide et continue. Il n'y a pas de maillons faibles ou d'espaces vides pour compromettre son intégrité.

Raffiner le grain : une leçon de retenue

Dans de nombreux matériaux, une taille de grain plus petite est corrélée à une résistance plus élevée. Parce que le pressage à chaud est si efficace, il peut souvent être effectué à des températures plus basses et pendant des durées plus courtes que le frittage conventionnel.

Cette approche disciplinée aide à prévenir la croissance excessive des grains, résultant en une microstructure à grains fins qui améliore encore la dureté et la résistance à la fracture. C'est un témoignage de l'idée que parfois, la force vient de la retenue.

Le dilemme du pragmatique : comprendre les compromis

Aucun processus n'est une solution universelle. Les performances exceptionnelles offertes par le pressage à chaud s'accompagnent de contraintes pratiques.

- Simplicité géométrique : La dépendance à une matrice rigide et à une pression uniaxiale limite le processus aux formes simples comme les disques, les cylindres et les blocs.

- Économie des procédés par lots : Le pressage à chaud est un processus par lots basé sur des cycles. Les temps de chauffage, de pressage et de refroidissement entraînent un débit inférieur par rapport aux méthodes continues.

- Contraintes matérielles : La matrice elle-même doit être fabriquée à partir de matériaux robustes, souvent coûteux, comme le graphite ou les céramiques avancées, pour résister aux conditions extrêmes.

Faire le choix délibéré

Choisir un processus de fabrication, c'est aligner votre objectif principal avec le bon outil. La décision est le reflet de vos priorités.

| Objectif principal | Processus recommandé | Pourquoi ? |

|---|---|---|

| Performance et résistance maximales | Pressage à chaud | Atteint la plus haute densité et élimine les défauts. |

| Formes complexes | Moulage par injection de poudre / Impression 3D | Offre une liberté géométrique, bien que des étapes secondaires puissent être nécessaires. |

| Volume élevé, faible coût | Pressage à froid et frittage | Plus économique pour les applications moins exigeantes. |

En fin de compte, le pressage à chaud est un choix délibéré pour les applications où l'échec n'est pas une option. C'est la méthode des architectes de la science des matériaux qui cherchent à construire la résistance de l'atome à l'atome.

Pour atteindre ce niveau de contrôle et créer des matériaux d'une densité et d'une intégrité mécanique supérieures, disposer du bon équipement est primordial. La gamme de presses de laboratoire automatiques, isostatiques et chauffantes de KINTEK offre la précision et la fiabilité nécessaires pour transformer le potentiel de la poudre en performance solide. Contactez nos experts

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

Articles associés

- La guerre silencieuse contre les vides : Atteindre la perfection matérielle avec le pressage à chaud

- Pression sur Chaleur : La Brutalité Élégante du Pressage à Chaud pour le Contrôle Dimensionnel

- Au-delà du tonnage : l'art subtil de spécifier une presse de laboratoire

- La Tyrannie du Vide : Comment le Pressage à Chaud Crée des Matériaux Quasi Parfaits

- La Variable Invisible : Pourquoi la Force Contrôlée est le Fondement d'une Science Répétable